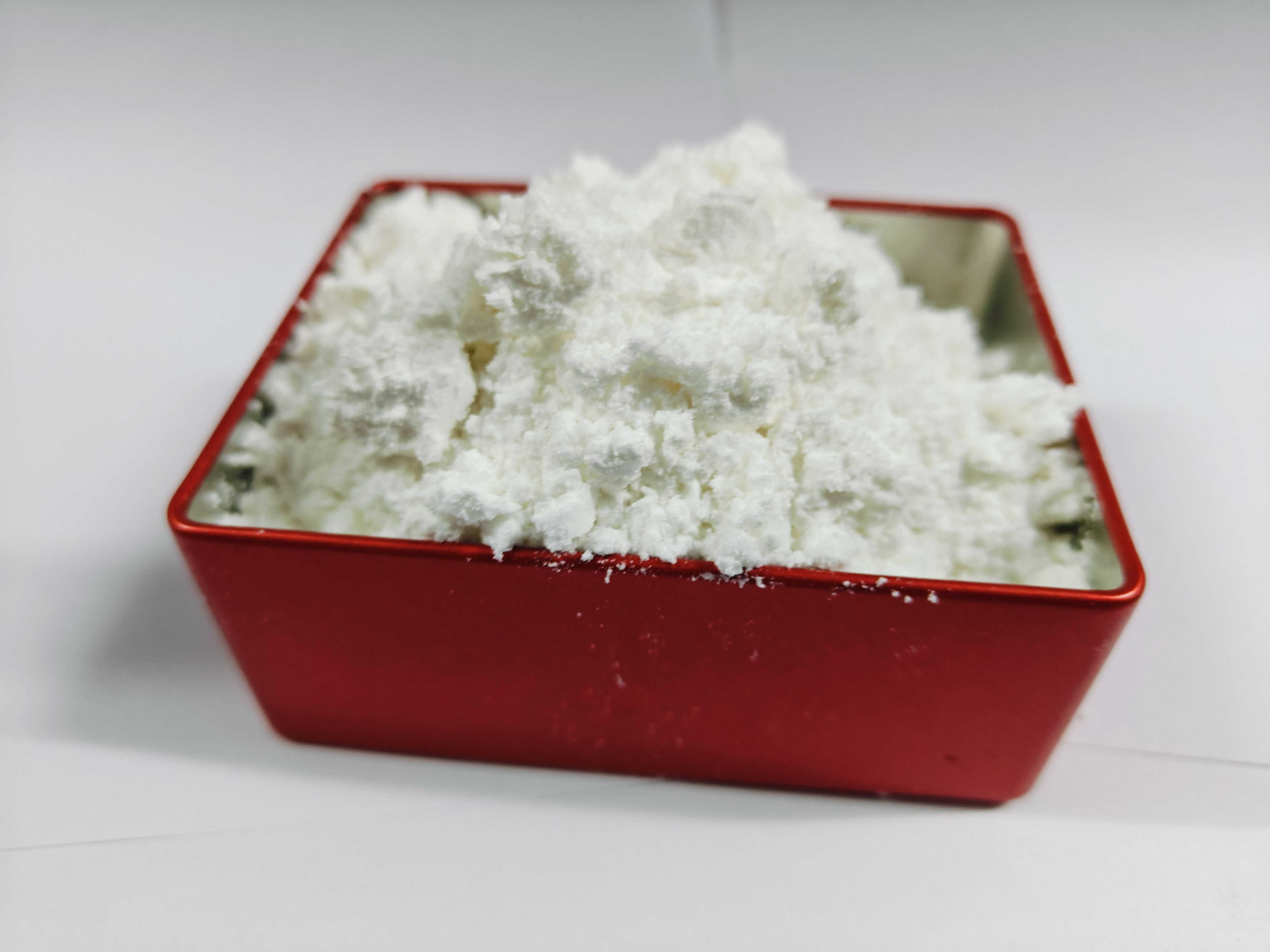

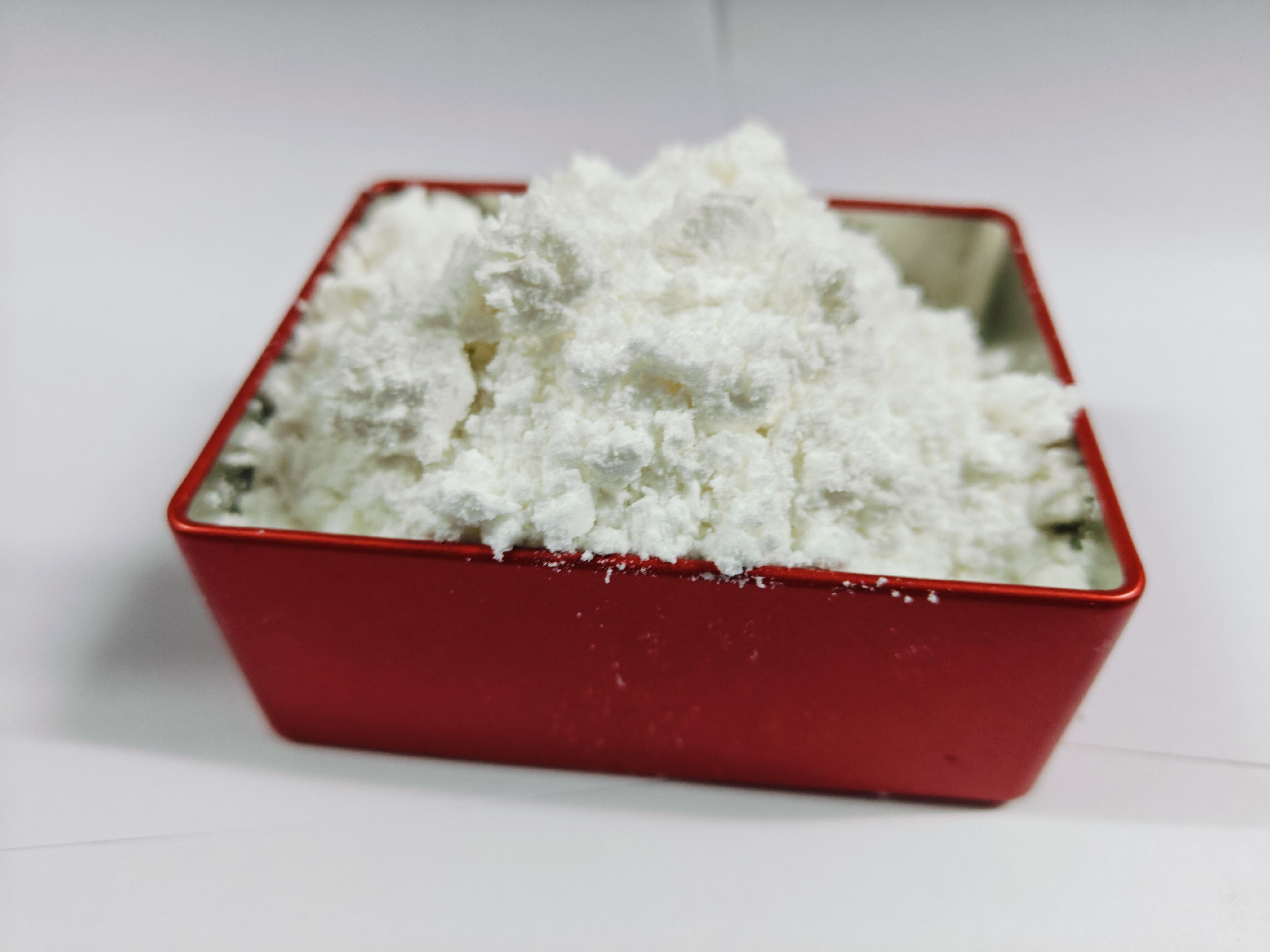

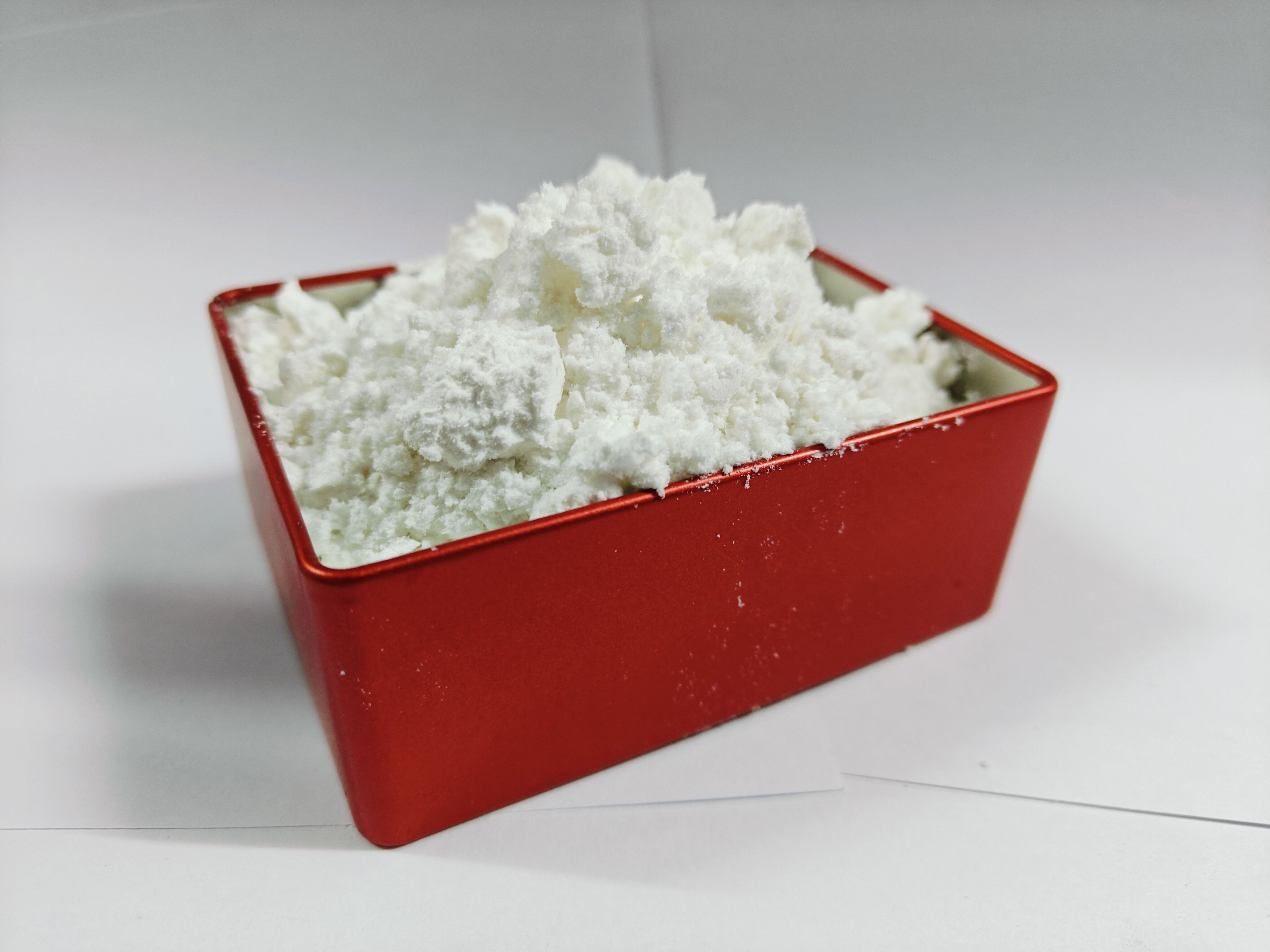

composant moulant à base d'époxy

Le composé de moulage époxy (EMC) est un matériau thermosensible spécialisé conçu pour l'emballage électronique et l'encapsulation des semi-conducteurs. Ce composé polyvalent combine une résine époxy, un durcisseur et divers remplissages pour créer une barrière protectrice qui protège les composants électroniques des facteurs environnementaux, des contraintes mécaniques et des fluctuations thermiques. Le composé subit un processus chimique de durcissement lorsqu'il est exposé à la chaleur et à la pression, formant une encapsulation rigide et durable qui scelle et protège efficacement les composants sous-jacents. Les propriétés exceptionnelles de l'EMC incluent une faible absorption d'humidité, une excellente stabilité thermique, une adhérence supérieure à divers substrats et des caractéristiques d'isolation électrique remarquables. Dans la fabrication moderne d'électronique, l'EMC joue un rôle crucial dans la protection des circuits intégrés, des transistors, des diodes et d'autres dispositifs semi-conducteurs. La capacité du composé à résister à des températures élevées pendant le traitement et l'exploitation, associée à sa stabilité dimensionnelle et à sa résistance à l'exposition chimique, en fait un matériau indispensable dans l'industrie électronique. De plus, la polyvalence de l'EMC permet aux fabricants de personnaliser les formulations pour des applications spécifiques, en ajustant des propriétés telles que les caractéristiques d'écoulement, la vitesse de durcissement et la conductivité thermique pour répondre à des exigences variées dans différents scénarios d'emballage électronique.