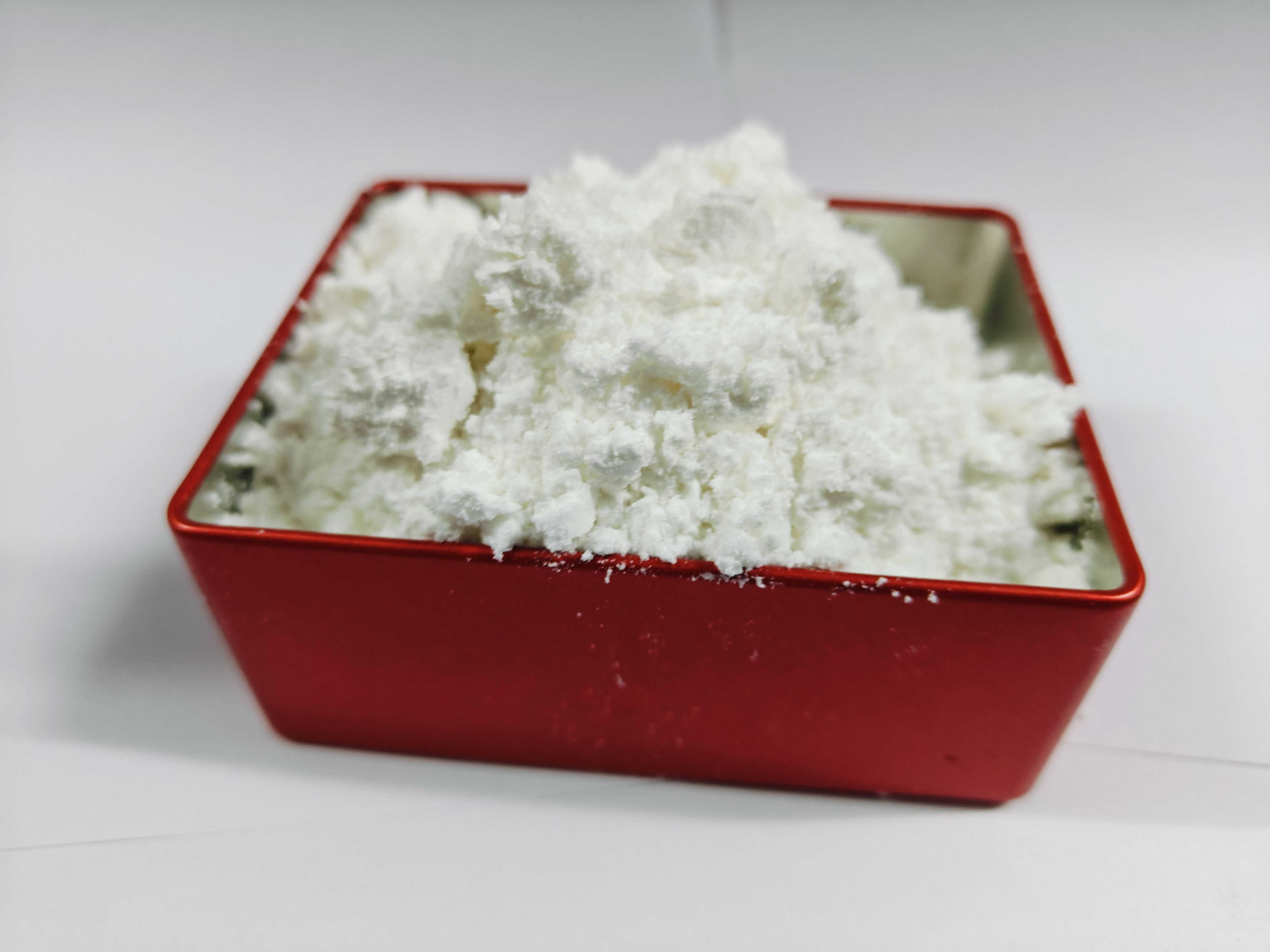

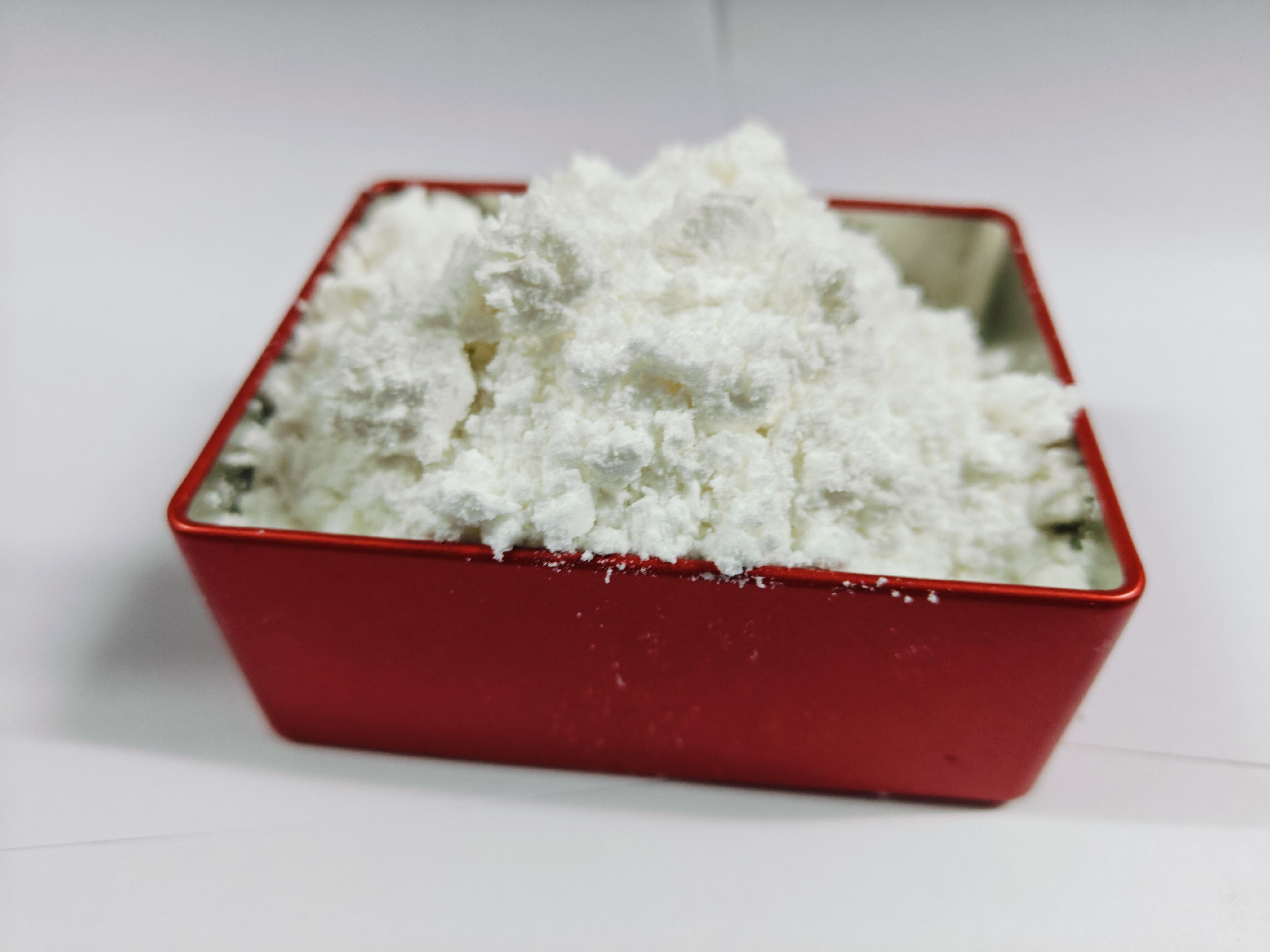

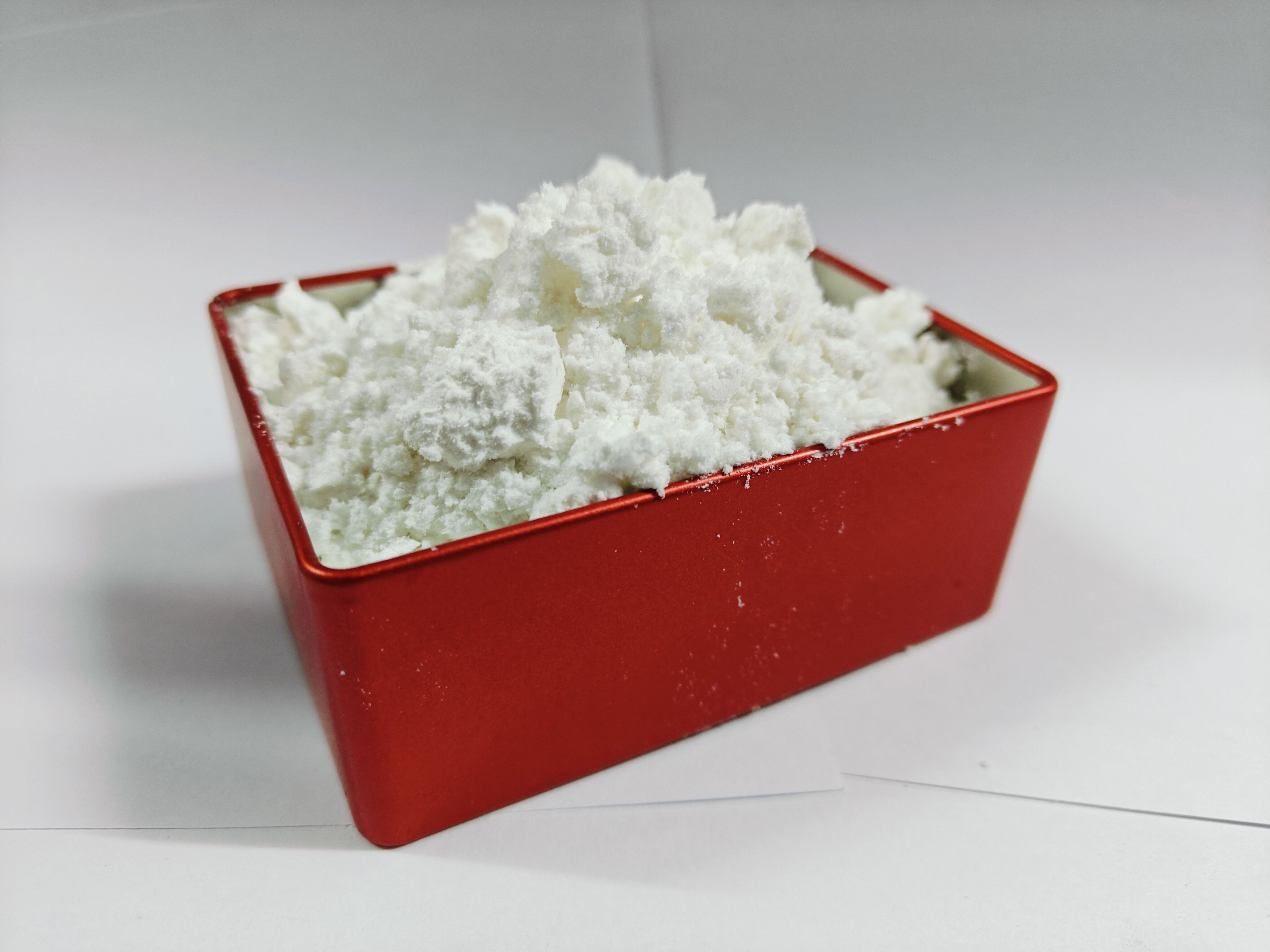

epoxy Formmasse

Epoxy Molding Compound (EMC) ist ein spezialisiertes thermoset Material, das für die elektronische Verpackung und Halbleiterverkleidung entwickelt wurde. Dieses vielseitige Compound kombiniert Epoxyharz, Hartstoff und verschiedene Füllstoffe, um einen schützenden Schutzschild zu erstellen, der elektronische Komponenten vor Umwelteinflüssen, mechanischem Stress und thermischen Schwankungen bewahrt. Das Compound durchläuft einen chemischen Vulkanisationsprozess, wenn es mit Hitze und Druck in Berührung kommt, wodurch eine starre, dauerhafte Verkleidung entsteht, die die darunter liegenden Komponenten effektiv abdichtet und schützt. Die außergewöhnlichen Eigenschaften des EMC umfassen eine geringe Feuchtigkeitsaufnahme, hervorragende thermische Stabilität, überlegene Haftung an verschiedenen Substraten und herausragende elektrische Isolierungseigenschaften. Im modernen Elektronikherstellungsprozess spielt EMC eine entscheidende Rolle bei dem Schutz von integrierten Schaltkreisen, Transistoren, Dioden und anderen Halbleitergeräten. Die Fähigkeit des Compounds, hohe Temperaturen während der Bearbeitung und im Betrieb zu ertragen, verbunden mit seiner dimensionsalen Stabilität und Widerstandsfähigkeit gegenüber chemischer Belastung, macht es zu einem unverzichtbaren Material in der Elektronikindustrie. Darüber hinaus ermöglicht die Vielseitigkeit des EMC, dass Hersteller Formulierungen für spezifische Anwendungen anpassen können, indem sie Eigenschaften wie Fließeigenschaften, Vulkanisierungsgeschwindigkeit und thermische Leitfähigkeit an die unterschiedlichen Anforderungen in verschiedenen elektronischen Verpackungsszenarien anpassen.