Revolutionierung der Elektronikfertigung durch fortschrittliche Härtungslösungen

Der Bereich der Elektronikfertigung hat bemerkenswerte Veränderungen erlebt, insbesondere im Bereich der EMC-Härtungsbeschleuniger technologie. Da elektronische Geräte zunehmend komplexer und miniaturisierter werden, war die Nachfrage nach effizienteren und zuverlässigeren Aushärtungsprozessen noch nie so groß. Die moderne EMC-Härtungsbeschleunigertechnologie stellt einen Quantensprung dar, wie wir die elektronische Verpackung und den Schutz angehen, und bietet bisher ungekannte Kontrolle über die Aushärtungsprozesse, während gleichzeitig die Produktionszeit und der Energieverbrauch erheblich reduziert werden.

Die Entwicklung der EMC-Härtungsbeschleunigertechnologie wurde durch die Notwendigkeit vorangetrieben, strenge Leistungsanforderungen in der Elektronikindustrie zu erfüllen. Von der Automobil-Elektronik bis hin zu Consumer-Geräten suchen Hersteller stets nach Möglichkeiten, die Produktionseffizienz zu steigern, ohne die Qualität zu beeinträchtigen. Diese technologische Weiterentwicklung ist zu einer Schlüsselkomponente der modernen Elektronikfertigung geworden und ermöglicht kürzere Produktionszyklen bei gleichzeitig hervorragendem Schutz empfindlicher elektronischer Bauteile.

Kerninnovationen in modernen EMC-Härtungssystemen

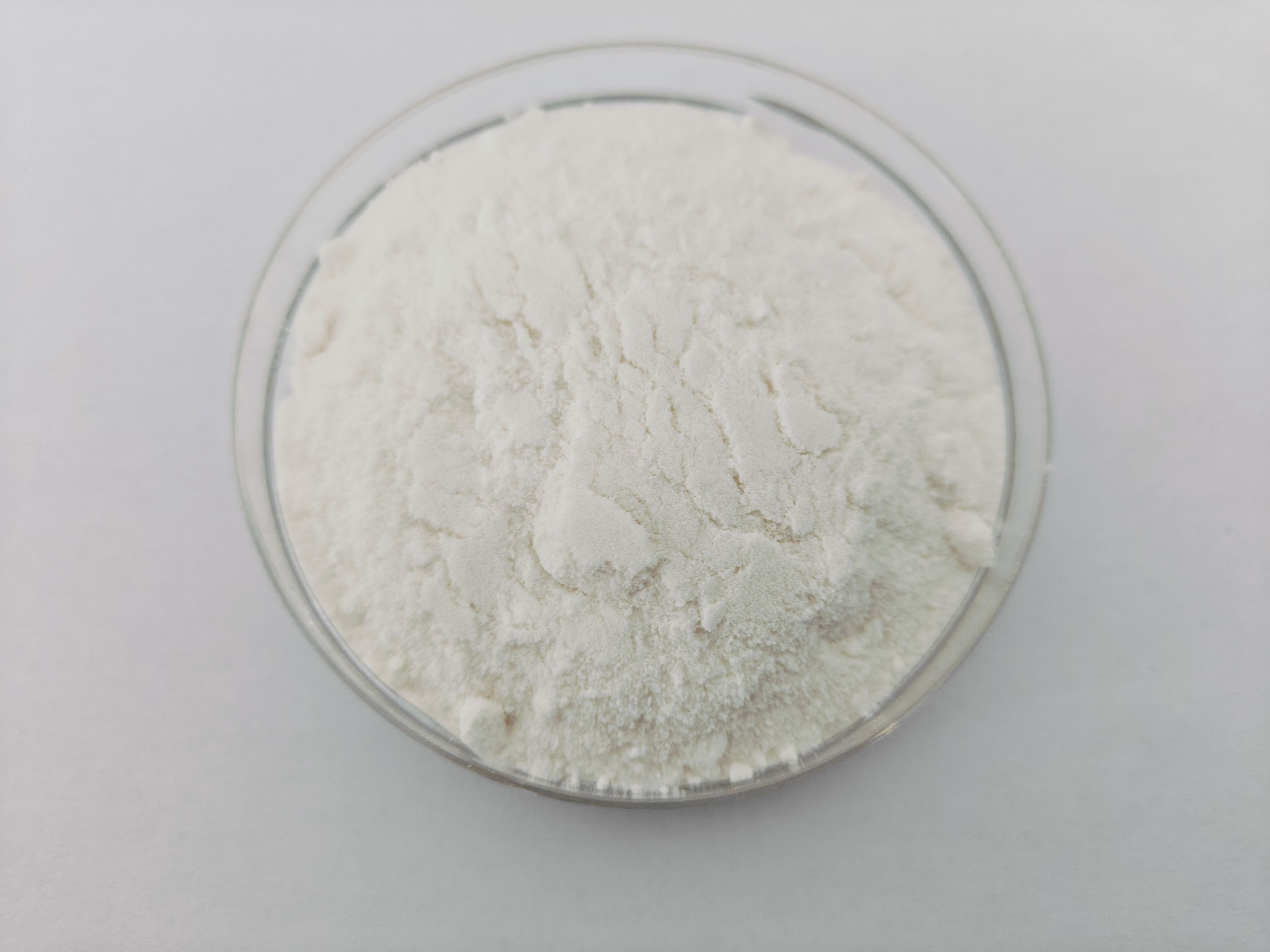

Fortgeschrittene chemische Zusammensetzungen

Die neueste EMC-Härtungsbeschleunigertechnologie beinhaltet ausgeklügelte chemische Formulierungen, die den Aushärtungsprozess revolutioniert haben. Diese neuen Formulierungen weisen verbesserte Katalysatoren auf, die bereits bei niedrigeren Temperaturen aktiv werden und somit eine präzisere Steuerung der Härtungsreaktion ermöglichen. Das Ergebnis ist ein gleichmäßigerer Aushärtungsprozess, der eine konsistente Qualität über große Produktionschargen hinweg sicherstellt.

Darüber hinaus wurden diese fortschrittlichen Formulierungen so entwickelt, dass sie verbesserte Haftungseigenschaften aufweisen und die Belastung elektronischer Bauteile während des Aushärtungsprozesses verringern. Diese Entwicklung hat die Wahrscheinlichkeit von Bauteilfehlern erheblich reduziert und die Gesamtlebensdauer elektronischer Geräte verlängert.

Intelligente Temperaturregelsysteme

Die moderne EMC-Aushärtungsbeschleunigertechnologie nutzt intelligente Temperaturregelungssysteme, die den Aushärtungsprozess in Echtzeit optimieren. Diese Systeme verwenden fortschrittliche Sensoren und Algorithmen, um genaue Temperaturprofile während des gesamten Aushärtungszyklus aufrechtzuerhalten. Dieses Maß an Kontrolle gewährleistet eine gleichmäßige Wärmeverteilung und verhindert Hotspots, die empfindliche Bauteile beschädigen könnten.

Die Integration von Funktionen der künstlichen Intelligenz und des maschinellen Lernens hat diese Systeme weiter verbessert, wodurch sie sich automatisch an wechselnde Umgebungsbedingungen und Materialeigenschaften anpassen können. Dieser intelligente Ansatz des Temperaturmanagements hat zu erheblichen Verbesserungen sowohl bei der Produktqualität als auch bei der Energieeffizienz geführt.

Umweltschutz- und Effizienzvorteile

Nachhaltige Produktionspraktiken

Aktuelle Fortschritte bei der EMC-Aushärtungstechnologie mit Beschleuniger legen einen starken Schwerpunkt auf ökologische Nachhaltigkeit. Neue Systeme sind darauf ausgelegt, den Energieverbrauch zu minimieren und gleichzeitig den Durchsatz zu maximieren, was zu einer erheblich geringeren CO₂-Bilanz führt. Die Implementierung effizienterer Heizmethoden und verbesserter Isolierungstechnologien hat zu erheblichen Energieeinsparungen in Fertigungsanlagen geführt.

Darüber hinaus enthalten moderne Härtungsbeschleuniger umweltfreundliche Materialien und Verfahren, die den globalen Umweltvorschriften entsprechen. Diese Betonung der Nachhaltigkeit hat nicht nur der Umwelt genützt, sondern hat auch zu Kosteneinsparungen für Hersteller durch reduzierten Energieverbrauch und geringeren Aufwand bei der Abfallentsorgung geführt.

Produktivitätssteigerungsoptimierung

Die neueste Technologie von EMC-Härtungsbeschleunigern hat die Produktionseffizienz durch verkürzte Zykluszeiten und erhöhte Durchsatzleistung deutlich verbessert. Fortschrittliche Systeme verfügen nun über mehrzönige Aushärtemöglichkeiten, die die gleichzeitige Bearbeitung mehrerer Komponenten ermöglichen und so die Produktionskapazität erheblich steigern.

Zudem gewährleisten automatisierte Qualitätskontrollsysteme, die in moderne Härtungsbeschleuniger integriert sind, konsistente Ergebnisse bei gleichzeitiger Minimierung des menschlichen Eingreifens. Diese Automatisierung hat zu niedrigeren Arbeitskosten und einer verbesserten Produktqualität geführt, wodurch es für Hersteller einfacher geworden ist, anspruchsvolle Produktionspläne einzuhalten.

Integration in die Industrie 4.0

Digitale Vernetzung und Steuerung

Die moderne EMC-Härtungsbeschleunigertechnologie integriert sich nahtlos in die Prinzipien von Industrie 4.0 durch fortschrittliche digitale Schnittstellen und Konnektivitätsoptionen. Diese Systeme können nun mit anderen Produktionsanlagen und Managementsystemen kommunizieren, wodurch eine Echtzeitüberwachung und -steuerung des gesamten Fertigungsprozesses ermöglicht wird.

Durch den Einsatz von IoT-Sensoren und cloudbasierten Überwachungssystemen können Hersteller große Datenmengen erfassen und analysieren, was zu kontinuierlichen Prozessverbesserungen und prädiktiven Wartungsfunktionen führt. Dieses Maß an Vernetzung gewährleistet eine optimale Leistung und minimiert unerwartete Ausfallzeiten.

Fernwartung und -verwaltung

Die neuesten Fortschritte in der EMC-Härtungsbeschleunigertechnologie umfassen ausgefeilte Funktionen zur Fernüberwachung und -steuerung. Ingenieure können nun Härtungsprozesse von überall auf der Welt aus überwachen und bei Bedarf in Echtzeit Anpassungen vornehmen, um eine optimale Leistung sicherzustellen. Diese Fähigkeit hat sich besonders während aktueller globaler Herausforderungen als wertvoll erwiesen, die den Zugang zu Produktionsstätten vor Ort eingeschränkt haben.

Auch die Funktionen für die Ferndiagnose und Fehlerbehebung wurden verbessert, sodass technische Supportteams Probleme schnell identifizieren und beheben können, ohne physisch anwesend sein zu müssen. Dies hat zu einer höheren Verfügbarkeit und geringeren Wartungskosten in der Fertigung geführt.

Künftige Trends und Entwicklungen

Aufkommende Technologien

Die Zukunft der EMC-Härtungsbeschleunigertechnologie zeigt vielversprechende Entwicklungen in mehreren zentralen Bereichen. Derzeit laufen Forschungsarbeiten zur Entwicklung noch energieeffizienterer Systeme, die alternative Energiequellen und neuartige Heizmethoden nutzen. Zudem wird an kompakteren und flexibleren Aushärtesystemen gearbeitet, die eine größere Bandbreite an Bauteilgrößen und -konfigurationen unterstützen können.

Fortschritte in der Werkstoffwissenschaft treiben ebenfalls die Innovation in der EMC-Härtungstechnologie voran, wobei neue Verbindungen entwickelt werden, die eine verbesserte Wärmeleitfähigkeit und schnellere Aushärtzeiten bieten. Mit diesen Entwicklungen wird erwartet, dass die Effizienz und Wirksamkeit der Härtungsprozesse in der Elektronikfertigung weiter gesteigert wird.

Industrielle Anwendungen und Anpassungen

Während sich die Elektronikindustrie weiterentwickelt, wird die EMC-Härtungsbeschleunigertechnologie angepasst, um neuen Herausforderungen und Anforderungen gerecht zu werden. Die Entwicklung spezialisierter Härtelösungen für aufkommende Technologien wie flexible Elektronik und 3D-gedruckte Bauteile ist bereits im Gange. Diese Anpassungen ermöglichen es Herstellern, hohe Qualitätsstandards beizubehalten, während sie mit zunehmend komplexen und vielfältigen elektronischen Komponenten arbeiten.

Die Integration der EMC-Härtungsbeschleunigertechnologie in fortschrittliche Fertigungsprozesse wird voraussichtlich fortgesetzt und zu noch größeren Verbesserungen bei der Produktionseffizienz und Produktqualität führen. Diese kontinuierliche Weiterentwicklung wird eine entscheidende Rolle dabei spielen, die Zukunft der elektronischen Fertigung zu gestalten.

Häufig gestellte Fragen

Wie wirkt sich die EMC-Härtungsbeschleunigertechnologie auf die Produktionskosten aus?

Die EMC-Härtungstechnologie mit Beschleuniger reduziert die Produktionskosten erheblich durch verbesserte Energieeffizienz, schnellere Härtungszeiten und weniger Abfall. Die anfänglichen Investitionen in moderne Härtungssysteme werden typischerweise durch langfristige Einsparungen bei den Betriebskosten und eine verbesserte Produktqualität ausgeglichen.

Welche Wartungsanforderungen ergeben sich bei modernen EMC-Härtungssystemen?

Moderne EMC-Härtungssysteme erfordern regelmäßige Kalibrierung, Reinigung und vorbeugende Wartung, um eine optimale Leistung sicherzustellen. Fortschrittliche Diagnosemöglichkeiten und Funktionen zur vorausschauenden Wartung haben jedoch die Häufigkeit und Dauer von Wartungsarbeiten im Vergleich zu älteren Systemen deutlich verringert.

Wie gewährleistet die EMC-Härtungstechnologie mit Beschleuniger eine gleichbleibende Qualität über verschiedene Produktionschargen hinweg?

Die fortschrittliche EMC-Härtungsbeschleunigertechnologie nutzt eine präzise Temperatursteuerung, automatisierte Überwachungssysteme und ausgeklügelte Algorithmen, um konstante Aushärtebedingungen in allen Produktionschargen sicherzustellen. Dadurch wird eine gleichbleibende Qualität und Zuverlässigkeit des Endprodukts gewährleistet, unabhängig von der Chargengröße oder dem Produktionszeitpunkt.

Inhaltsverzeichnis

- Revolutionierung der Elektronikfertigung durch fortschrittliche Härtungslösungen

- Kerninnovationen in modernen EMC-Härtungssystemen

- Umweltschutz- und Effizienzvorteile

- Integration in die Industrie 4.0

- Künftige Trends und Entwicklungen

-

Häufig gestellte Fragen

- Wie wirkt sich die EMC-Härtungsbeschleunigertechnologie auf die Produktionskosten aus?

- Welche Wartungsanforderungen ergeben sich bei modernen EMC-Härtungssystemen?

- Wie gewährleistet die EMC-Härtungstechnologie mit Beschleuniger eine gleichbleibende Qualität über verschiedene Produktionschargen hinweg?