Révolutionner la fabrication électronique grâce à des solutions de durcissement avancées

Le secteur de la fabrication électronique a connu des transformations remarquables, notamment dans le domaine de la Accélérateur de durcissement EMC technologie. Alors que les dispositifs électroniques deviennent de plus en plus complexes et miniaturisés, la demande de procédés de durcissement plus efficaces et fiables n'a jamais été aussi élevée. La technologie moderne des accélérateurs de durcissement EMC représente un bond en avant considérable dans l'approche de l'emballage et de la protection électronique, offrant un contrôle sans précédent des processus de durcissement tout en réduisant significativement le temps de production et la consommation d'énergie.

L'évolution de la technologie des accélérateurs de durcissement des EMC a été motivée par la nécessité de répondre à des exigences strictes en matière de performance dans l'industrie électronique. Des composants électroniques automobiles aux appareils grand public, les fabricants cherchent constamment des moyens d'améliorer l'efficacité de production sans compromettre la qualité. Cette avancée technologique est devenue un pilier de la fabrication électronique moderne, permettant des cycles de production plus rapides tout en assurant une protection optimale des composants électroniques sensibles.

Innovations fondamentales des systèmes modernes de durcissement des EMC

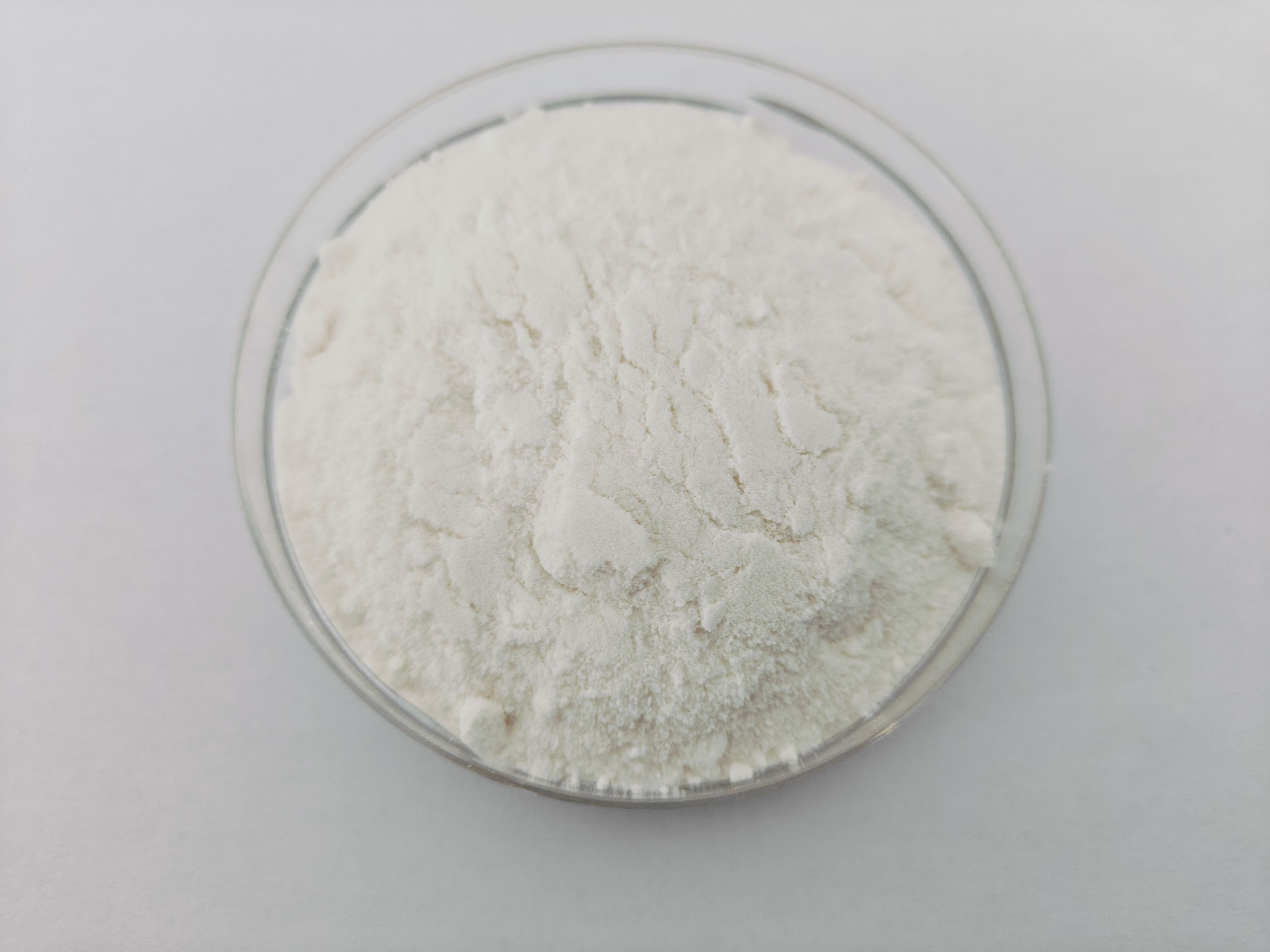

Formulations chimiques avancées

La dernière technologie d'accélérateur de durcissement des EMC intègre des formulations chimiques sophistiquées qui ont révolutionné le processus de durcissement. Ces nouvelles formulations incluent des catalyseurs améliorés s'activant à des températures plus basses, permettant un contrôle plus précis de la réaction de durcissement. Le résultat est un processus de durcissement plus uniforme, garantissant une qualité constante sur de grands lots de production.

En outre, ces formulations avancées ont été conçues pour offrir de meilleures propriétés d'adhérence et réduire les contraintes exercées sur les composants électroniques pendant le processus de durcissement. Ce développement a considérablement diminué la probabilité de défaillance des composants et prolongé la durée de vie globale des dispositifs électroniques.

Systèmes de contrôle intelligent de la température

La technologie moderne d'accélérateur de durcissement EMC utilise des systèmes intelligents de contrôle de température qui optimisent en temps réel le processus de durcissement. Ces systèmes utilisent des capteurs et des algorithmes avancés pour maintenir des profils de température précis tout au long du cycle de durcissement. Ce niveau de contrôle garantit une distribution uniforme de la chaleur et évite les points chauds pouvant endommager des composants sensibles.

L'intégration de capacités d'intelligence artificielle et d'apprentissage automatique a encore amélioré ces systèmes, leur permettant de s'adapter automatiquement à des conditions environnementales et des propriétés de matériaux variables. Cette approche intelligente de la gestion thermique a permis des améliorations significatives tant en termes de qualité du produit qu'en efficacité énergétique.

Avantages environnementaux et d'efficacité

Pratiques de production durables

Les récents progrès dans la technologie des accélérateurs de durcissement CEM ont mis l'accent sur la durabilité environnementale. Les nouveaux systèmes sont conçus pour minimiser la consommation d'énergie tout en maximisant le débit, ce qui se traduit par une empreinte carbone nettement réduite. La mise en œuvre de méthodes de chauffage plus efficaces et de technologies d'isolation améliorées a entraîné des économies d'énergie substantielles dans les installations de fabrication.

En outre, les accélérateurs de cure modernes intègrent des matériaux et des procédés respectueux de l'environnement qui sont conformes aux réglementations environnementales mondiales. Cet accent mis sur la durabilité a non seulement bénéficié à l'environnement, mais a également permis aux fabricants de réaliser des économies grâce à une consommation d'énergie réduite et à une meilleure gestion des déchets.

Optimisation de l'efficacité de production

La dernière technologie d'accélérateur de cure EMC a considérablement amélioré l'efficacité de production en réduisant les temps de cycle et en augmentant le débit. Les systèmes avancés disposent désormais de capacités de cure multicanales permettant le traitement simultané de plusieurs composants, augmentant ainsi significativement la capacité de production.

Par ailleurs, les systèmes automatisés de contrôle qualité intégrés aux accélérateurs de cure modernes garantissent des résultats constants tout en minimisant l'intervention humaine. Cette automatisation a permis de réduire les coûts de main-d'œuvre et d'améliorer la qualité des produits, facilitant ainsi pour les fabricants le respect des plannings de production exigeants.

Intégration avec l'industrie 4.0

Connectivité et commande numériques

La technologie moderne d'accélérateur de vulcanisation EMC s'intègre parfaitement aux principes de l'industrie 4.0 grâce à des interfaces numériques avancées et des options de connectivité. Ces systèmes peuvent désormais communiquer avec d'autres équipements de production et systèmes de gestion, permettant une surveillance et un contrôle en temps réel de l'ensemble du processus de fabrication.

La mise en œuvre de capteurs IoT et de systèmes de surveillance basés sur le cloud permet aux fabricants de collecter et d'analyser d'importantes quantités de données, conduisant à une amélioration continue des processus et à des capacités de maintenance prédictive. Ce niveau de connectivité assure des performances optimales et minimise les arrêts inattendus.

La surveillance et la gestion à distance

Les dernières avancées dans la technologie des accélérateurs de durcissement EMC incluent des fonctionnalités sophistiquées de surveillance et de gestion à distance. Les ingénieurs peuvent désormais surveiller les processus de durcissement depuis n'importe où dans le monde, en effectuant des ajustements en temps réel selon les besoins afin de maintenir des performances optimales. Cette capacité s'est révélée particulièrement précieuse lors des récents défis mondiaux ayant limité l'accès sur site aux installations de fabrication.

Les fonctions de diagnostic et de dépannage à distance ont également été améliorées, permettant aux équipes d'assistance technique d'identifier et de résoudre rapidement les problèmes sans avoir besoin d'être physiquement présentes. Cela a entraîné une meilleure disponibilité et une réduction des coûts de maintenance pour les opérations de fabrication.

Tendances et développements futurs

Technologies émergentes

L'avenir de la technologie des accélérateurs de cure EMC montre des évolutions prometteuses dans plusieurs domaines clés. Des recherches sont actuellement en cours pour développer des systèmes encore plus économes en énergie, utilisant des sources d'énergie alternatives et de nouvelles méthodes de chauffage. Par ailleurs, des travaux visent à créer des systèmes de cure plus compacts et flexibles, capables d'accommoder une plus grande variété de tailles et de configurations de composants.

Les progrès dans la science des matériaux stimulent également l'innovation dans la technologie de cure EMC, avec le développement de nouveaux composés offrant une meilleure conductivité thermique et des temps de cure plus rapides. Ces avancées devraient renforcer davantage l'efficacité et la performance des procédés de cure dans la fabrication électronique.

Applications industrielles et adaptations

Alors que l'industrie électronique continue d'évoluer, la technologie des accélérateurs de durcissement EMC est adaptée pour répondre à de nouveaux défis et exigences. Le développement de solutions de durcissement spécialisées pour des technologies émergentes telles que l'électronique flexible et les composants imprimés en 3D est déjà en cours. Ces adaptations permettront aux fabricants de maintenir des normes de qualité élevées tout en travaillant avec des composants électroniques de plus en plus complexes et diversifiés.

L'intégration de la technologie des accélérateurs de durcissement EMC avec des procédés de fabrication avancés devrait se poursuivre, entraînant des améliorations encore plus importantes en termes d'efficacité de production et de qualité des produits. Cette évolution continue jouera un rôle crucial dans la formation de l'avenir de la fabrication électronique.

Questions fréquemment posées

Comment la technologie des accélérateurs de durcissement EMC influence-t-elle les coûts de production ?

La technologie d'accélérateur de durcissement EMC réduit considérablement les coûts de production grâce à une meilleure efficacité énergétique, des temps de durcissement plus rapides et une réduction des déchets. L'investissement initial dans des systèmes modernes de durcissement est généralement compensé par des économies à long terme sur les frais d'exploitation et une amélioration de la qualité du produit.

Quelles sont les exigences de maintenance associées aux systèmes modernes de durcissement EMC ?

Les systèmes modernes de durcissement EMC nécessitent un étalonnage régulier, un nettoyage et une maintenance préventive afin d'assurer des performances optimales. Toutefois, les capacités avancées de diagnostic et les fonctionnalités de maintenance prédictive ont considérablement réduit la fréquence et la durée des interventions de maintenance par rapport aux anciens systèmes.

Comment la technologie d'accélérateur de durcissement EMC garantit-elle une qualité constante entre différents lots ?

La technologie avancée d'accélération de durcissement EMC utilise un contrôle précis de la température, des systèmes de surveillance automatisés et des algorithmes sophistiqués pour maintenir des conditions de durcissement constantes sur l'ensemble des lots de production. Cela garantit une qualité et une fiabilité uniformes dans le produit final, quel que soit le volume du lot ou le moment de la production.

Table des Matières

- Révolutionner la fabrication électronique grâce à des solutions de durcissement avancées

- Innovations fondamentales des systèmes modernes de durcissement des EMC

- Avantages environnementaux et d'efficacité

- Intégration avec l'industrie 4.0

- Tendances et développements futurs

-

Questions fréquemment posées

- Comment la technologie des accélérateurs de durcissement EMC influence-t-elle les coûts de production ?

- Quelles sont les exigences de maintenance associées aux systèmes modernes de durcissement EMC ?

- Comment la technologie d'accélérateur de durcissement EMC garantit-elle une qualité constante entre différents lots ?