verwendung von Epoxidformmasse

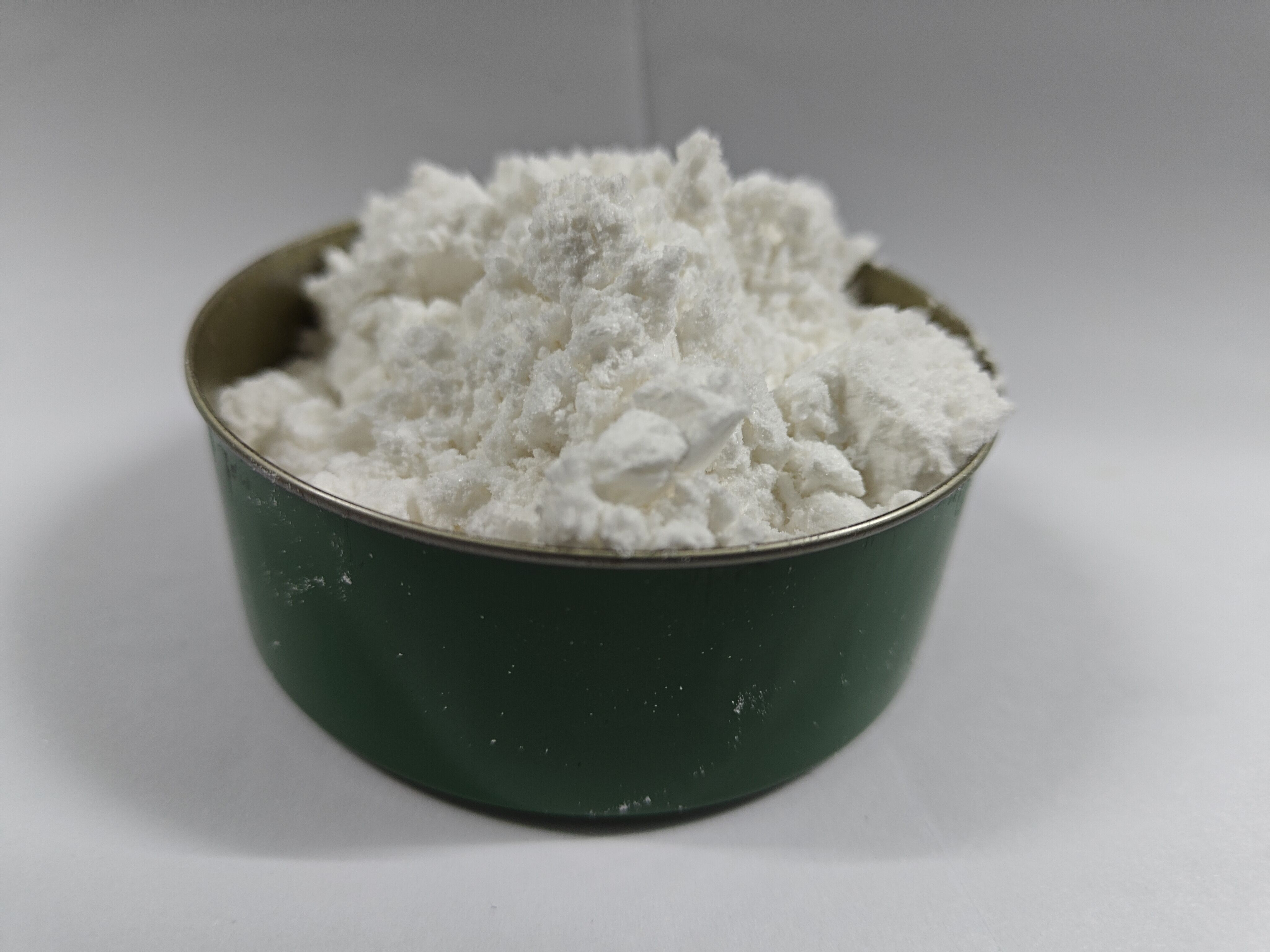

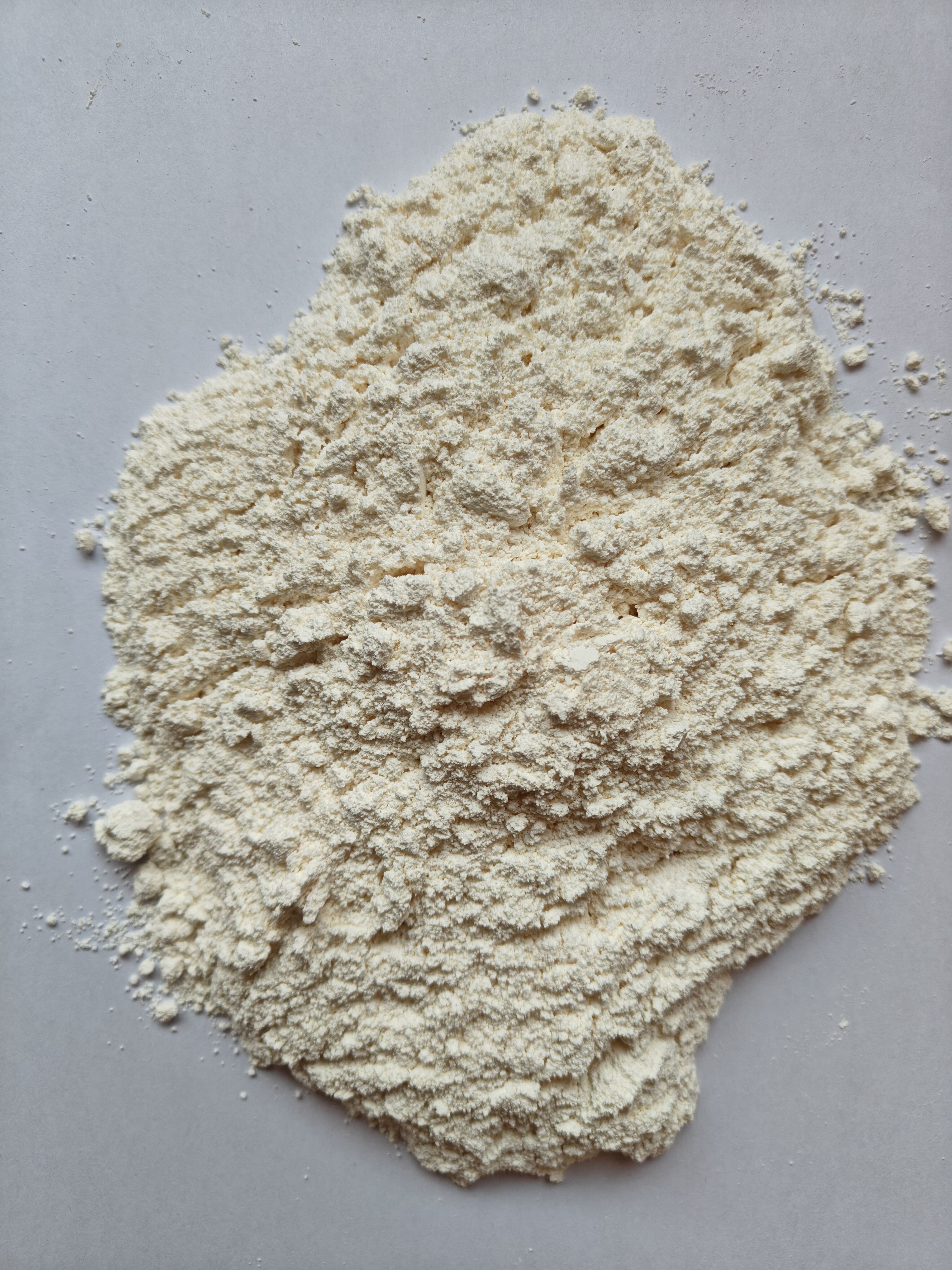

Epoxy Molding Compound (EMC) dient als wichtiges Material in der Elektronikverpackungsindustrie und bietet essenziellen Schutz und Isolation für Halbleiterbauelemente. Dieses vielseitige Material wird hauptsächlich verwendet, um integrierte Schaltkreise, Transistoren und andere elektronische Komponenten einzukapseln und so einen schützenden Schild gegen Umwelteinflüsse wie Feuchtigkeit, Hitze und mechanische Belastungen zu schaffen. Das Material besteht aus Epoxyharz, Hartstoff und verschiedenen Füllstoffen, die zu seinen spezifischen Eigenschaften beitragen. In der modernen Elektronikfertigung spielt EMC eine entscheidende Rolle bei der Verbesserung der Zuverlässigkeit und Lebensdauer von Geräten. Seine ausgezeichneten Haftfähigkeits-Eigenschaften sorgen für starke Bindungen mit unterschiedlichen Substratmaterialien, während seine Wärmeleitfähigkeit die effektive Wärmeabfuhr unterstützt. Das Material hat einen niedrigen Koeffizienten der thermischen Ausdehnung, was es besonders für Anwendungen geeignet macht, in denen Temperaturschwankungen häufig vorkommen. Die elektrische Isolierungseigenschaften des EMC schützen empfindliche Komponenten vor elektromagnetischen Störungen und verhindern Kurzschlüsse. Die Vielseitigkeit des Materials ermöglicht es Herstellern, seine Eigenschaften je nach spezifischen Anforderungen anzupassen, wie z.B. Flammschutz, Wärmeleitfähigkeit oder Fließeigenschaften während des Formprozesses. Diese Anpassungsfähigkeit hat das EMC zu einem unverzichtbaren Material in verschiedenen Elektronikanwendungen gemacht, von Konsumgütern bis hin zu Automobil-Elektronik und Industrieausrüstungen.