utilisations du composé de moulage époxy

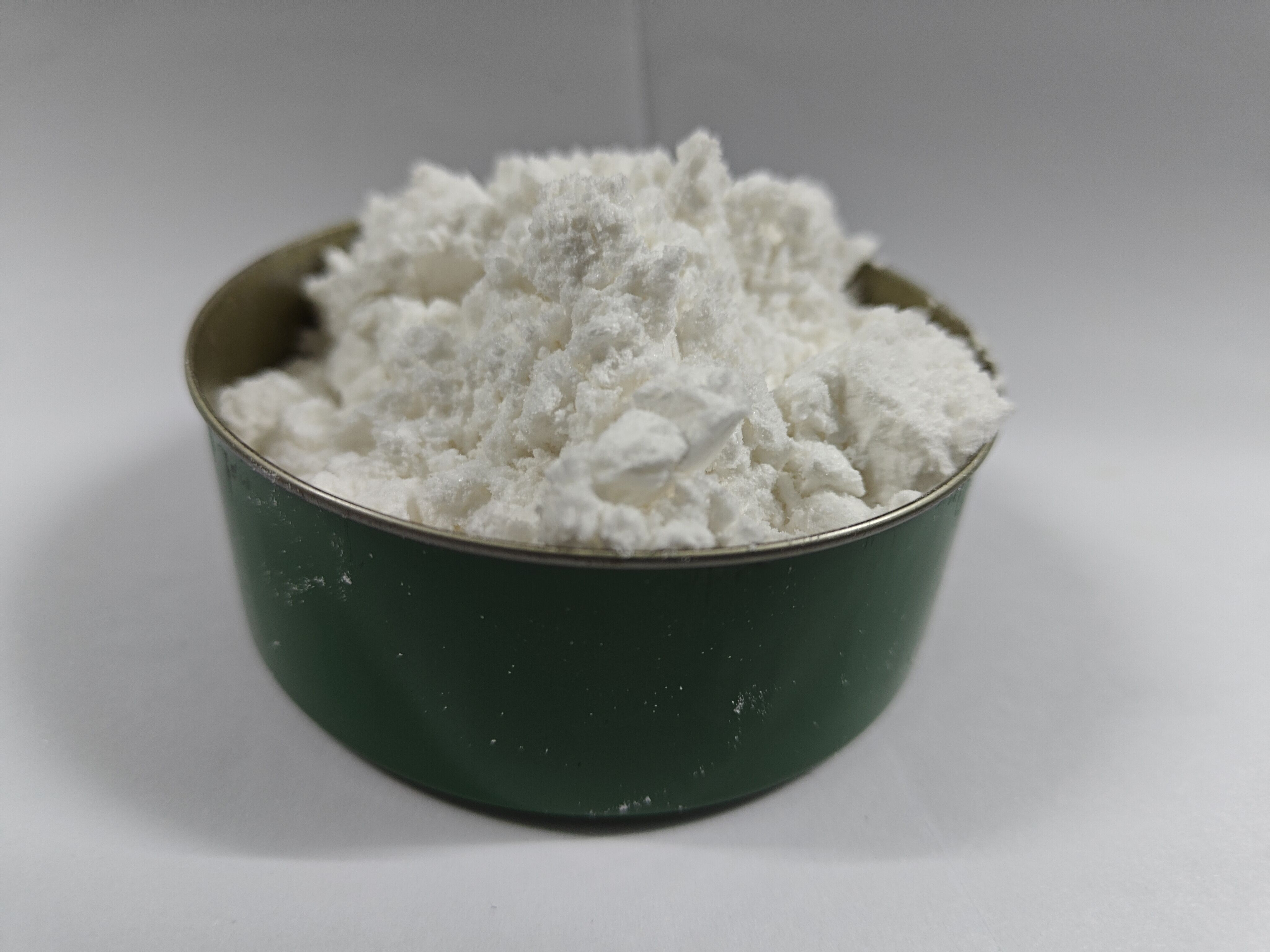

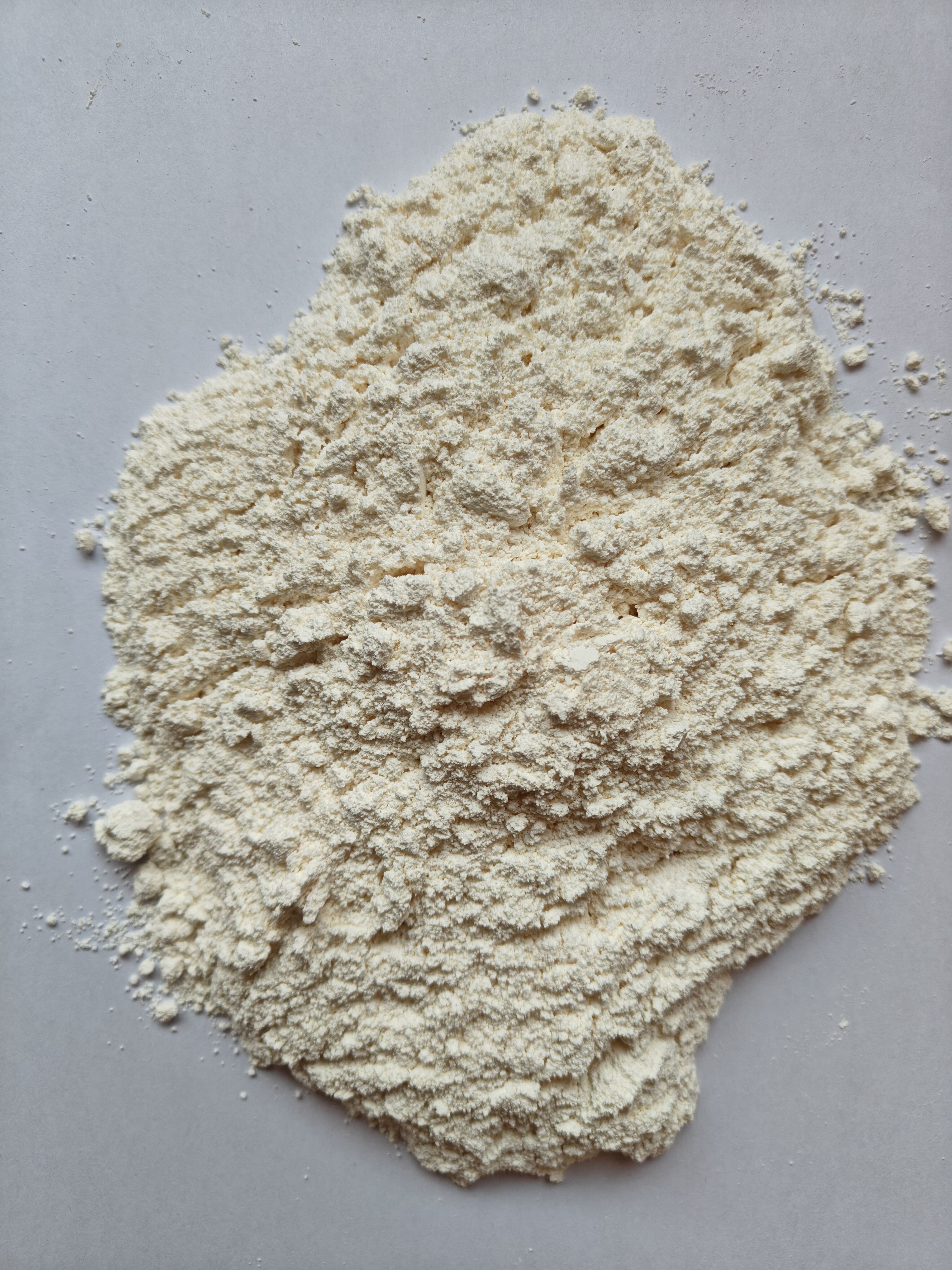

Le composé de moulage époxy (EMC) représente un matériau crucial dans l'industrie de l'emballage électronique, offrant une protection et une isolation essentielles pour les dispositifs semi-conducteurs. Ce matériau polyvalent est principalement utilisé pour encapsuler des circuits intégrés, des transistors et d'autres composants électroniques, créant une barrière protectrice contre les facteurs environnementaux tels que l'humidité, la chaleur et le stress mécanique. Le composé se compose de résine époxy, d'un durcisseur et de divers remplissages qui contribuent à ses propriétés spécifiques. Dans la fabrication moderne d'électronique, l'EMC joue un rôle vital en améliorant la fiabilité et la longévité des appareils. Ses excellentes propriétés d'adhésion assurent un collage solide avec différents matériaux de substrat, tandis que sa conductivité thermique aide à gérer efficacement la dissipation de la chaleur. Le faible coefficient de dilatation thermique du matériau le rend particulièrement adapté aux applications où les fluctuations de température sont fréquentes. Les propriétés d'isolation électrique de l'EMC protègent les composants sensibles des interférences électromagnétiques et empêchent les courts-circuits. La polyvalence du composé permet aux fabricants d'ajuster ses propriétés selon les besoins spécifiques, tels que la résistance au feu, la conductivité thermique ou les caractéristiques de flux pendant le processus de moulage. Cette adaptabilité a rendu l'EMC un matériau indispensable dans diverses applications électroniques, allant des appareils grand public aux électroniques automobiles et aux équipements industriels.