propriétés du composé de moulage époxy

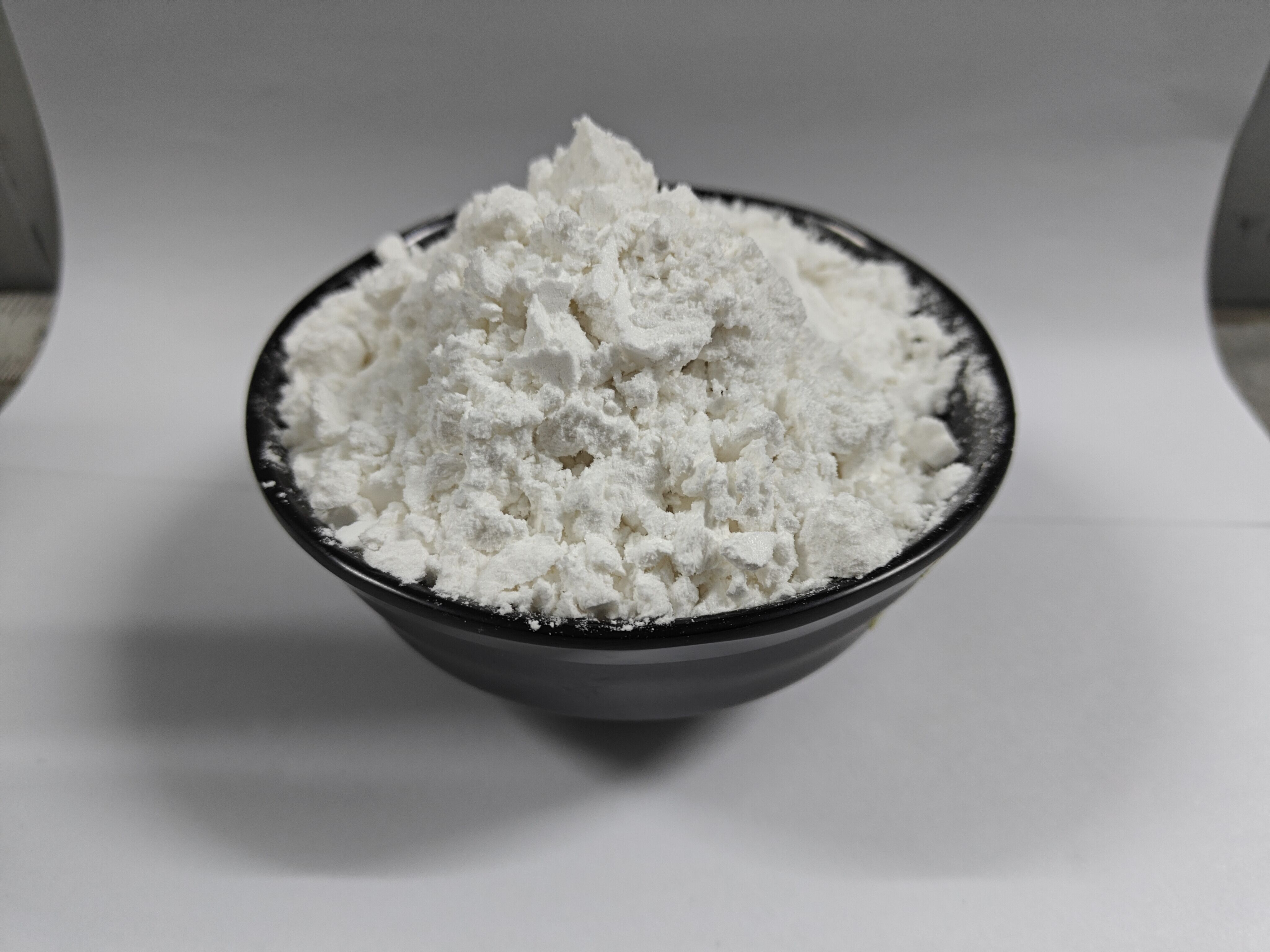

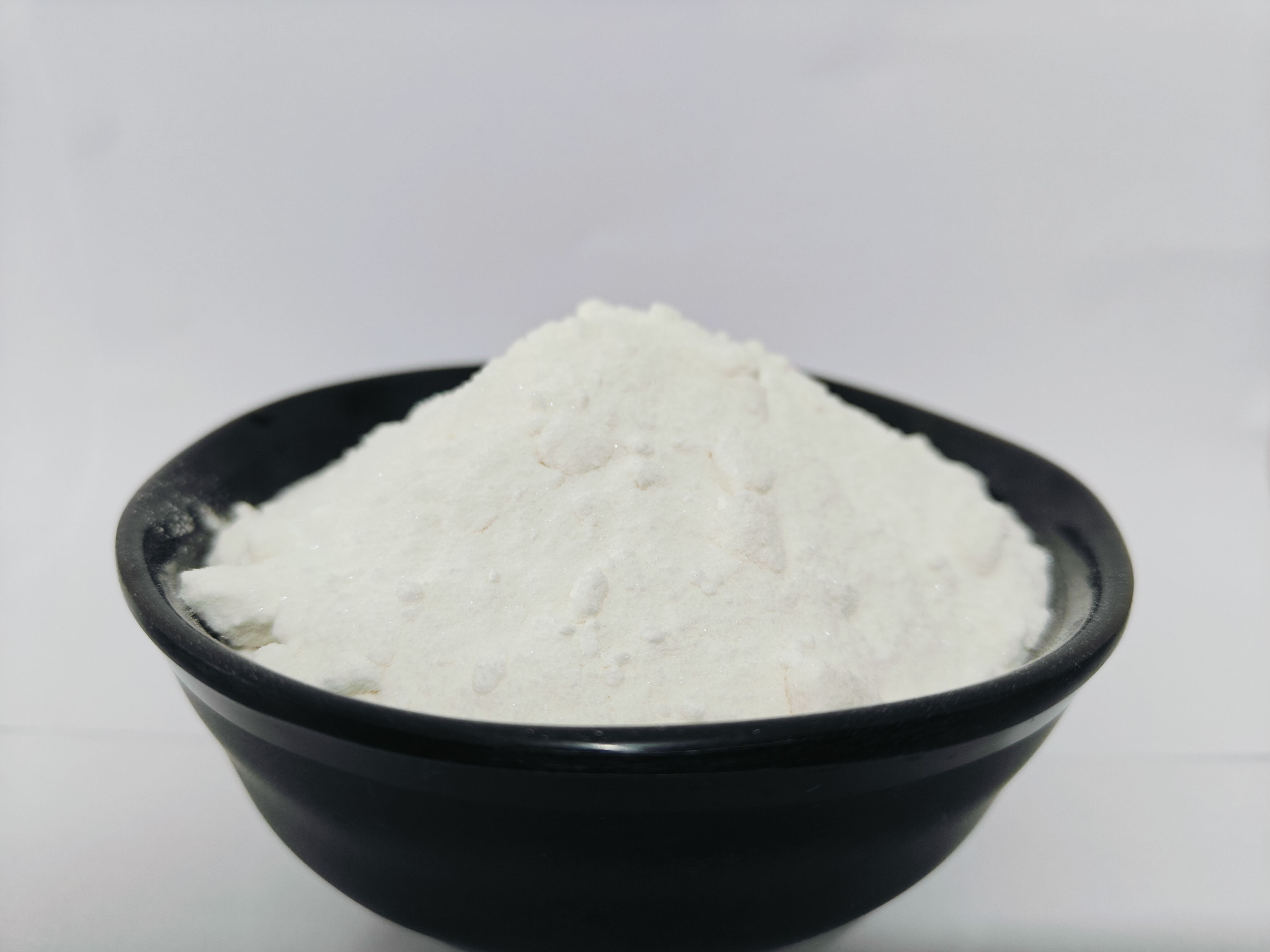

Les propriétés des composés de moulage époxy (EMC) représentent une combinaison sophistiquée de caractéristiques qui rendent ces matériaux essentiels dans l'emballage et la protection des appareils électroniques modernes. Ces composés polymères thermodurcissables se composent de résines époxy, de durcisseurs et de divers remplissages qui, ensemble, créent une encapsulation protectrice robuste. Les propriétés principales incluent une excellente isolation électrique, une résistance supérieure à l'humidité et une remarquable résistance mécanique. Ces composés démontrent une adhérence exceptionnelle à divers substrats, y compris les métaux, les céramiques et les plastiques, tout en maintenant une stabilité dimensionnelle sur des plages de température variées. La conductivité thermique des EMC aide à une dissipation efficace de la chaleur, cruciale pour les composants électroniques. Leur faible coefficient de dilatation thermique assure un stress minimal sur les composants encapsulés lors de fluctuations de température. Les EMC présentent également une résistance chimique exceptionnelle, protégeant les composants internes des contaminants environnementaux et des substances corrosives. Les propriétés ignifuges de ces composés les rendent idéaux pour des applications nécessitant des classements UL94 V-0. Des formulations avancées peuvent atteindre un contenu ionique ultra-faible, essentiel pour protéger les dispositifs semi-conducteurs sensibles. Le processus de durcissement des EMC peut être optimisé pour répondre à différents besoins de fabrication, offrant une flexibilité dans les conditions de traitement tout en maintenant des caractéristiques de performance constantes.