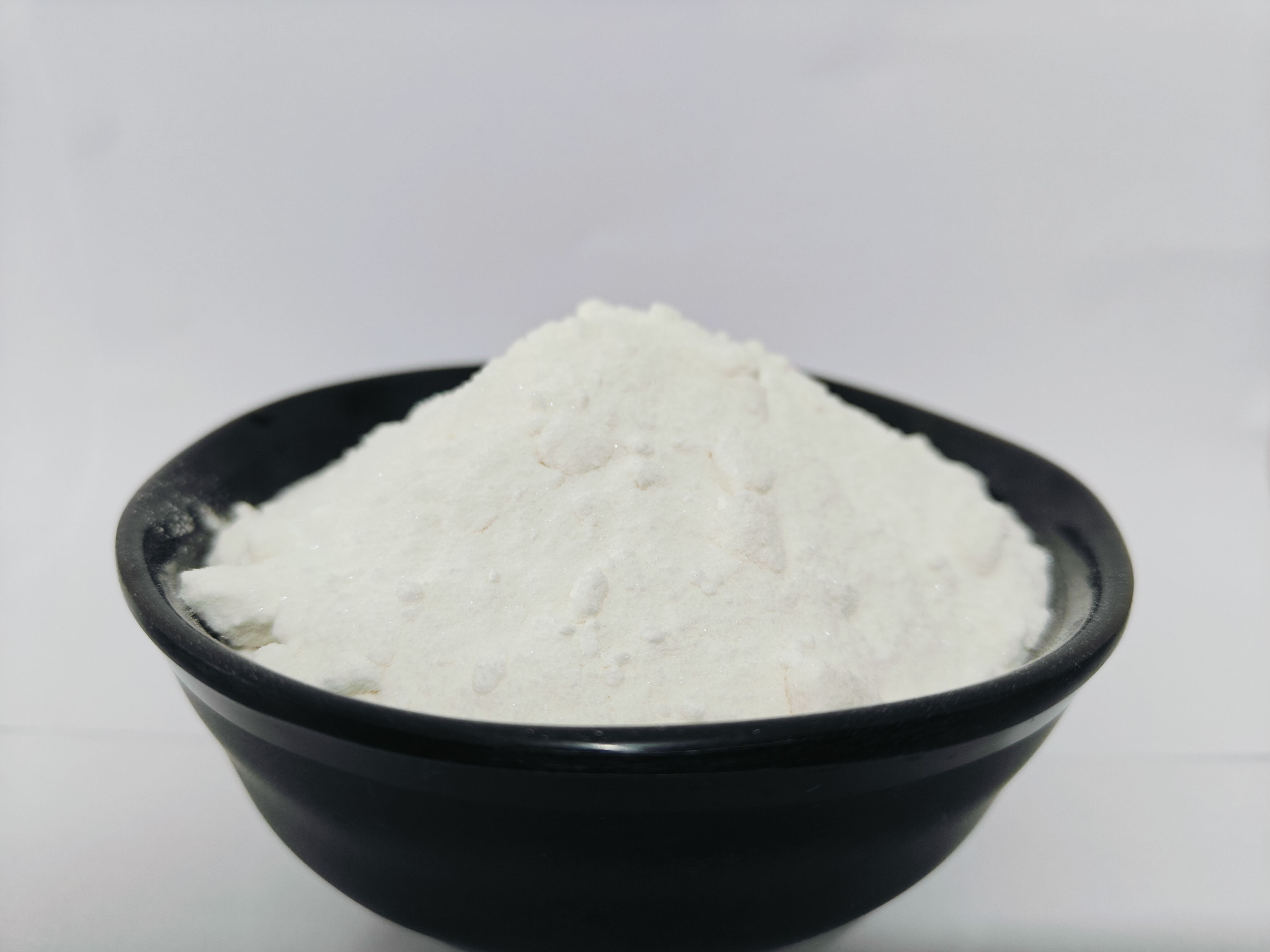

emc composé d'époxyde de moulage

Le CME (Epoxy Molding Compound) représente un matériau d'encapsulation sophistiqué largement utilisé dans l'emballage de semi-conducteurs et la protection des composants électroniques. Ce composé polyvalent est constitué de résine époxy comme matériau de base, renforcé avec des charges en silice, des durcisseurs, des retardateurs de flamme et divers additifs spéciaux. La fonction principale du CME est de fournir une protection complète pour les dispositifs à semi-conducteurs et les composants électroniques contre les facteurs environnementaux, le stress mécanique et les défis thermiques. Le composé montre une résistance exceptionnelle à l'humidité, aux produits chimiques et aux variations de température, tout en offrant d'excellentes propriétés d'adhésion à divers matériaux de substrat. Dans le processus de fabrication, le CME est généralement appliqué par des techniques de moulage par transfert, où le composé est chauffé pour obtenir des caractéristiques de flux optimales avant d'encapsuler les composants cibles. Le CME durci crée un joint robuste et hermétique qui assure une fiabilité et une performance à long terme des appareils électroniques. Les formulations modernes de CME intègrent également des fonctionnalités avancées telles que des propriétés de faible déformation, une conductivité thermique améliorée et des profils de cuisson optimisés, les rendant adaptés aux emballages de semi-conducteurs de plus en plus complexes et aux applications électroniques avancées. La polyvalence du composé s'étend à sa capacité d'accommoder différentes tailles et configurations d'emballage, des composants traditionnels à insertion jusqu'aux dispositifs de montage en surface avancés.