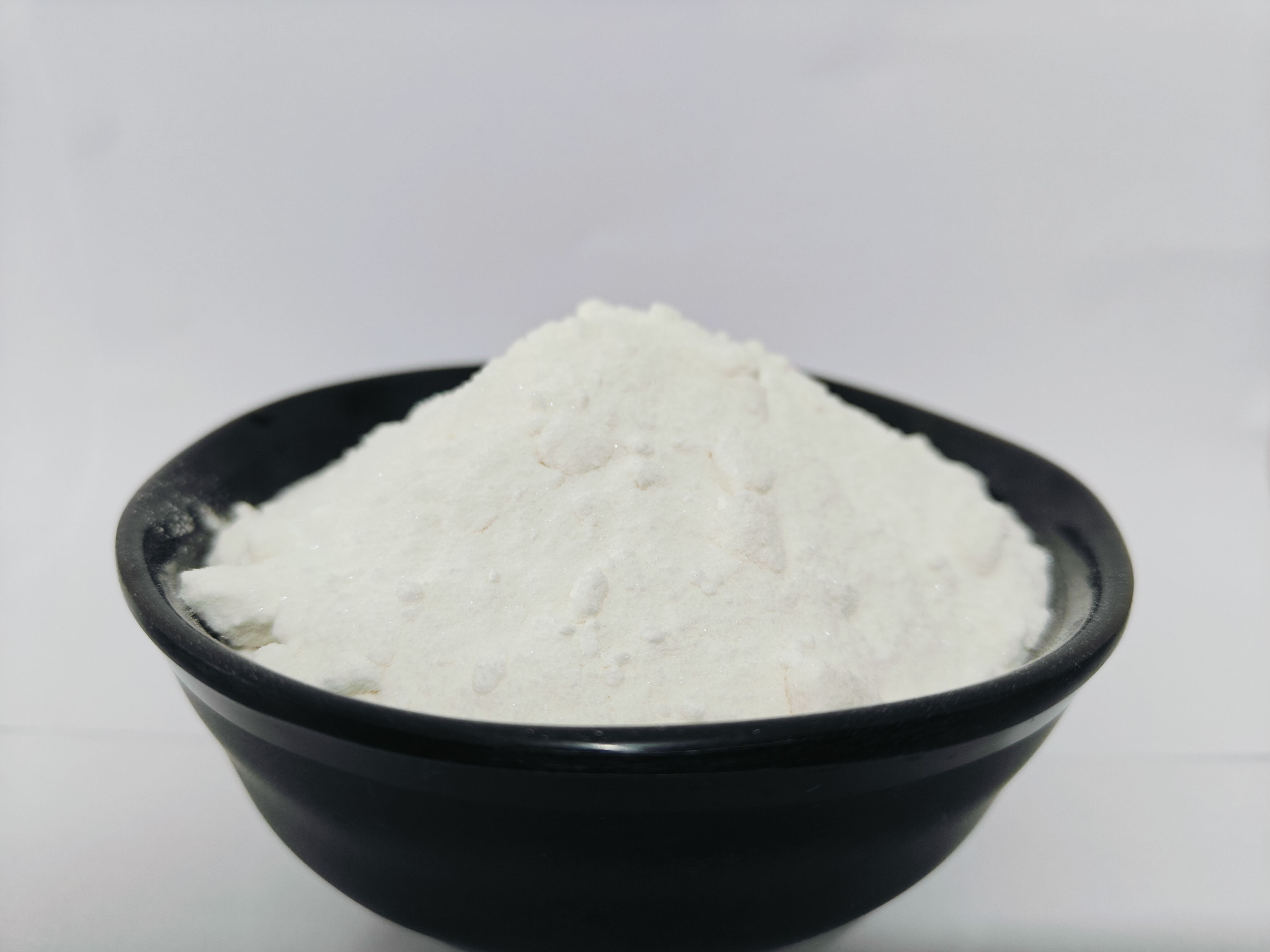

emc epoksi bahan pengecoran

EMC (Epoxy Molding Compound) mewakili material penyegelan canggih yang secara luas digunakan dalam pembungkusan semikonduktor dan perlindungan komponen elektronik. Komposit serbaguna ini terdiri dari resin epoksi sebagai bahan dasarnya, ditingkatkan dengan pengisi silika, pengeras, retardan api, dan berbagai aditif khusus. Fungsi utama EMC adalah memberikan perlindungan menyeluruh bagi perangkat semikonduktor dan komponen elektronik terhadap faktor lingkungan, stres mekanis, dan tantangan termal. Komposit ini menunjukkan ketahanan luar biasa terhadap kelembapan, bahan kimia, dan fluktuasi suhu sambil menawarkan sifat perekatan superior pada berbagai material substrat. Dalam proses manufaktur, EMC biasanya diterapkan melalui teknik pemodelan transfer, di mana komposit dipanaskan untuk mencapai karakteristik aliran optimal sebelum membungkus komponen target. EMC yang telah mengeras menciptakan segel hermetik yang kuat yang memastikan keandalan jangka panjang dan kinerja perangkat elektronik. Formula EMC modern juga mencakup fitur canggih seperti sifat warpage rendah, konduktivitas termal yang ditingkatkan, dan profil pengeringan yang dioptimalkan, membuatnya cocok untuk paket semikonduktor yang semakin kompleks dan aplikasi elektronik lanjutan. Kekuatan komposit ini meluas hingga kemampuannya untuk menyesuaikan berbagai ukuran paket dan konfigurasi, mulai dari komponen through-hole tradisional hingga perangkat surface-mount canggih.