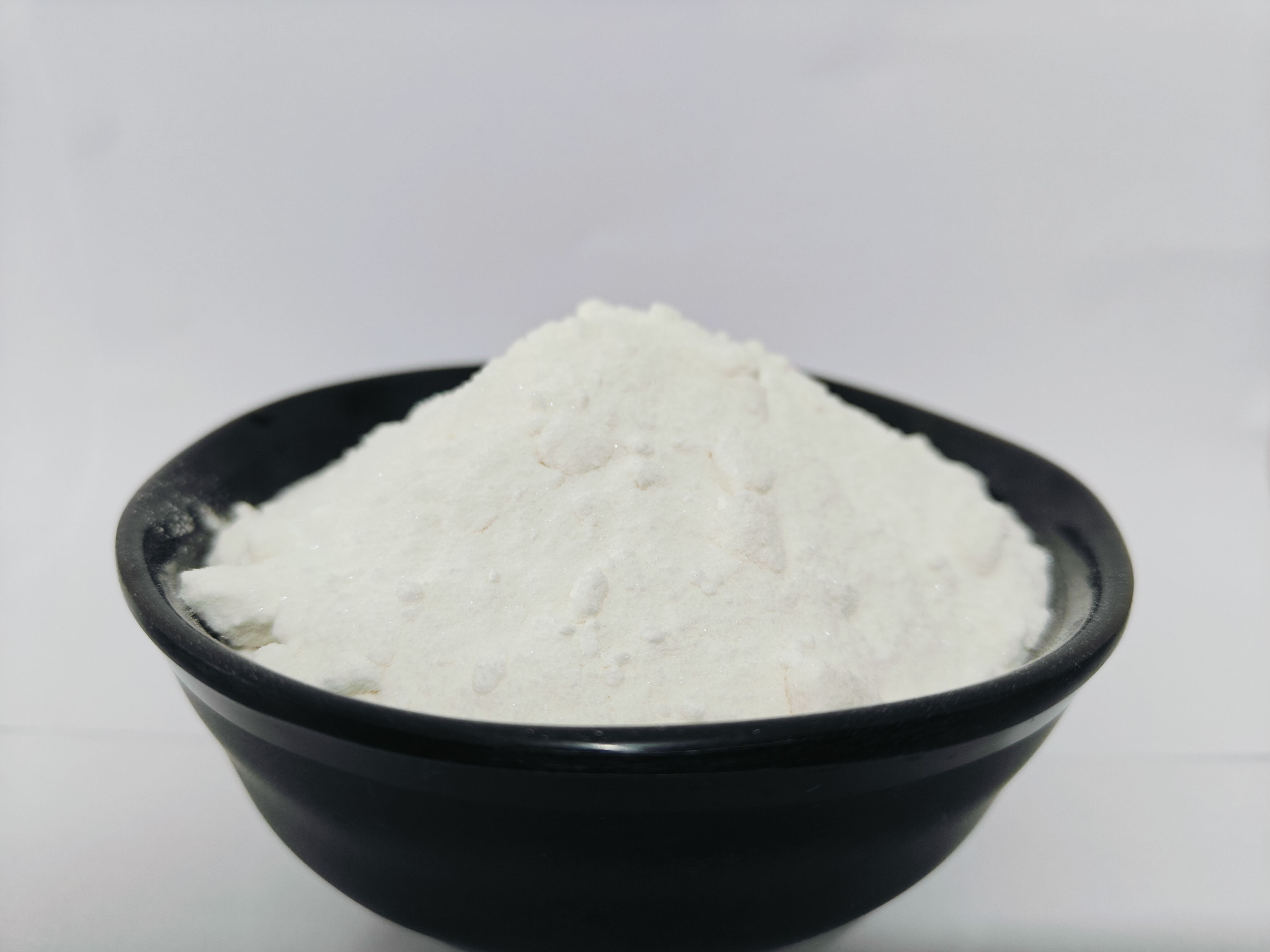

eMC Epoxy Formmasse

EMC (Epoxy Molding Compound) ist ein ausgeklügeltes Verkapselungsmaterial, das in der Verpackung von Halbleitern und im Schutz elektronischer Komponenten weit verbreitet ist. Diese vielseitige Verbindung besteht aus Epoxidharz als Basismaterial, das mit Siliziumdioxid-Füllstoffen, Härtermitteln, Flammschutzmitteln und verschiedenen speziellen Zusatzstoffen verstärkt wird. Die primäre Funktion von EMC besteht darin, Halbleitergeräte und elektronische Komponenten umfassend vor Umwelteinflüssen, mechanischen Belastungen und thermischen Herausforderungen zu schützen. Die Verbindung zeigt eine außergewöhnliche Widerstandsfähigkeit gegen Feuchtigkeit, Chemikalien und Temperaturschwankungen und bietet gleichzeitig überlegene Haftungseigenschaften für verschiedene Substratmaterialien. Im Herstellungsprozess wird EMV typischerweise durch Transferformtechniken angewendet, bei denen die Verbindung erhitzt wird, um optimale Durchflussmerkmale zu erzielen, bevor die Zielkomponenten eingekapselt werden. Die gehärteten EMK erzeugen eine robuste, hermetische Dichtung, die die langfristige Zuverlässigkeit und Leistung elektronischer Geräte gewährleistet. Moderne EMV-Formulierungen enthalten auch fortschrittliche Funktionen wie geringe Verformungs-Eigenschaften, verbesserte Wärmeleitfähigkeit und optimierte Verhärtungsprofile, die sie für immer komplexere Halbleiterpakete und fortschrittliche elektronische Anwendungen geeignet machen. Die Vielseitigkeit der Verbindung erstreckt sich auf ihre Fähigkeit, verschiedene Verpackungsgrößen und Konfigurationen zu unterbringen, von traditionellen durchlöchrigen Komponenten bis hin zu fortschrittlichen Oberflächenmontagegeräten.