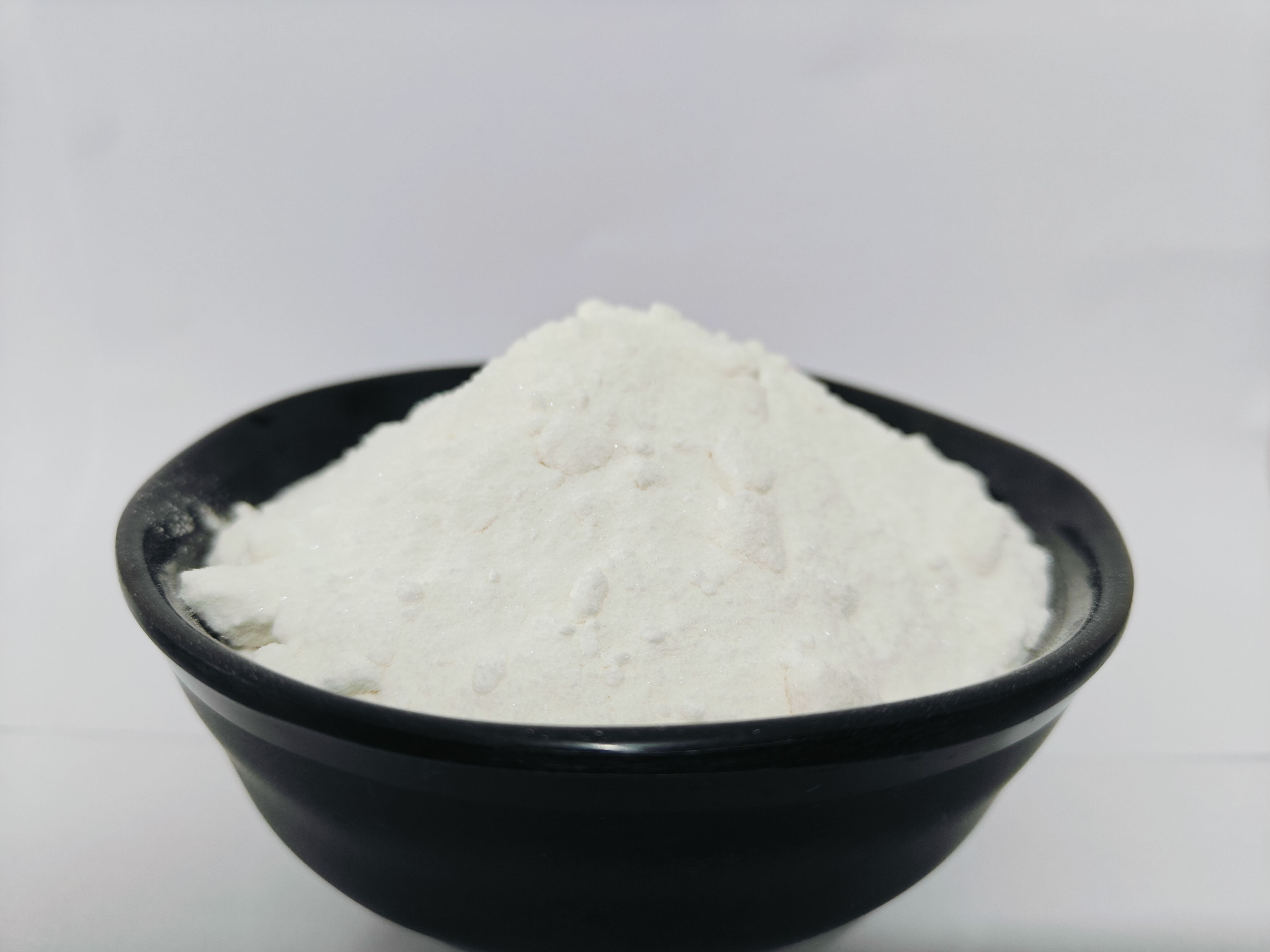

Verständnis des revolutionären Einflusses der EMC-Aushärte-Katalysatoren

Die verarbeitende Industrie hat in den letzten Jahren bemerkenswerte Fortschritte erlebt, wobei EMC-Aushärte-Katalysatoren sich als bahnbrechende Innovation herausgestellt hat. Diese spezialisierten chemischen Verbindungen haben die Produktionsprozesse in verschiedenen Branchen verändert und bieten bisher ungeahnte Kontrolle über Härtungsreaktionen sowie eine hervorragende Qualität der Endprodukte. Da die Industrien weiterhin nach effizienteren und nachhaltigeren Fertigungslösungen suchen, sind EMC-Härtungskatalysatoren für moderne Produktionsverfahren zunehmend unverzichtbar geworden.

Die Bedeutung von EMC-Härtungskatalysatoren reicht weit über grundlegende Fertigungsanwendungen hinaus. Diese hochentwickelten Katalysatoren haben die Herangehensweise der Hersteller an Materialverarbeitung, Qualitätskontrolle und Produktionseffizienz revolutioniert. Ihre einzigartigen Eigenschaften ermöglichen eine präzise Steuerung der Härtungsreaktionen, wodurch Produkte entstehen, die den anspruchsvollsten Spezifikationen genügen, während gleichzeitig die Umweltbelastung und die Betriebskosten reduziert werden.

Verbesserte Produktions-effizienz und Qualitätskontrolle

Beschleunigte Verarbeitungszeiten

Einer der überzeugendsten Vorteile von EMC-Härtungskatalysatoren liegt in ihrer Fähigkeit, die Produktionszykluszeiten erheblich zu verkürzen. Herkömmliche Aushärtungsverfahren erfordern oft längere Zeiträume bei erhöhten Temperaturen, was zu höherem Energieverbrauch und geringerer Durchsatzleistung führt. EMC-Härtungskatalysatoren ermöglichen Reaktionen bei niedrigeren Temperaturen und erreichen die Vollendung in einem Bruchteil der Zeit, was zu erheblichen Verbesserungen der Produktionseffizienz führt.

Die beschleunigten Verarbeitungsmöglichkeiten von EMC-Härtungskatalysatoren ermöglichen es Herstellern, ihre tägliche Produktionsmenge zu erhöhen, ohne die Produktqualität zu beeinträchtigen. Diese gesteigerte Produktivität führt direkt zu einer verbesserten Rentabilität und besseren Ressourcennutzung, wodurch diese Katalysatoren zu einem unschätzbaren Werkzeug in modernen Fertigungsprozessen werden.

Überlegene Produktkonsistenz

EMC-Härtungskatalysatoren bieten eine beispiellose Kontrolle über den Aushärtungsprozess, was zu außergewöhnlicher Produktkonsistenz führt. Die präzise Reaktionskontrolle gewährleistet einheitliche Materialeigenschaften im gesamten Produkt und minimiert Variationen, die die Leistung oder Zuverlässigkeit beeinträchtigen könnten. Dieses Maß an Konsistenz ist besonders wichtig in Branchen, in denen die Produktspezifikationen strenge Qualitätsstandards erfüllen müssen.

Durch die Aufrechterhaltung konsistenter Aushärtebedingungen und Reaktionsraten können Hersteller die Fehlerquote und den Materialabfall erheblich reduzieren. Die verbesserte Qualitätskontrolle führt zu höherer Kundenzufriedenheit und weniger Garantieansprüchen, was zum langfristigen Geschäftserfolg und zum Markenimage beiträgt.

Umwelt- und Kostenvorteile

Verringerter Energieverbrauch

Die Verwendung von EMC-Aushärtungskatalysatoren in Herstellungsprozessen bietet erhebliche Umweltvorteile durch geringeren Energieverbrauch. Diese Katalysatoren ermöglichen eine effiziente Aushärtung bei niedrigeren Temperaturen, wodurch der Energiebedarf sinkt und die CO₂-Bilanz verbessert wird. Dieser Aspekt gewinnt zunehmend an Bedeutung, da die Industrien weltweit unter wachsendem Druck stehen, nachhaltigere Praktiken zu übernehmen.

Die durch EMC-Härtungskatalysatoren erzielten Energieeinsparungen tragen nicht nur zum Umweltschutz bei, sondern führen auch zu erheblichen Kostensenkungen für die Hersteller. Niedrigere Betriebstemperaturen bedeuten geringere Energiekosten und weniger Beanspruchung der Ausrüstung, was zu einer verbesserten Betriebseffizienz und niedrigeren Wartungskosten führt.

Minimale Abfallentstehung

EMC-Härtungskatalysatoren tragen auf verschiedene Weise zur Abfallreduzierung bei. Durch die präzise Steuerung der Härtungsreaktionen wird die Entstehung von Nicht-konformen Materialien minimiert und der Bedarf an Nacharbeit oder Entsorgung fehlerhafter Produkte verringert. Diese verbesserte Effizienz bei der Materialnutzung hilft Herstellern, sauberere Abläufe aufrechtzuerhalten und die Kosten für Rohmaterialien zu senken.

Die Verringerung der Abfallerzeugung hilft Unternehmen zudem, die immer strengeren Umweltvorschriften einzuhalten, und zeigt ihr Engagement für nachhaltige Fertigungsverfahren. Diese ökologische Verantwortung kann das Markenimage verbessern und umweltbewusste Kunden ansprechen.

Fortgeschrittene Materialeigenschaften und Leistung

Erhöhte Langlebigkeit und Haltbarkeit

Produkte produkte, die mit EMC-Härtungskatalysatoren hergestellt werden, weisen oft überlegene physikalische Eigenschaften im Vergleich zu konventionell produzierten Produkten auf. Der kontrollierte Aushärtungsprozess führt zu einer verbesserten Vernetzung und molekularen Struktur, was eine höhere Haltbarkeit, chemische Beständigkeit und insgesamt eine längere Lebensdauer des Produkts bewirkt. Diese Verbesserungen machen EMC-Härtungskatalysatoren besonders wertvoll für Anwendungen, bei denen Hochleistungsmaterialien erforderlich sind.

Die durch EMC-Härtungskatalysatoren erzielten verbesserten Materialeigenschaften ermöglichen es Herstellern, Produkte zu entwickeln, die die Industriestandards erfüllen oder übertreffen, und dabei potenziell weniger Rohmaterial einzusetzen. Diese Optimierung des Materialverbrauchs trägt sowohl zu Kosteneinsparungen als auch zur ökologischen Nachhaltigkeit bei.

Anpassungsfähigkeit und Flexibilität

EMC-Härtungskatalysatoren bieten Herstellern eine beispiellose Flexibilität bei der Anpassung von Materialeigenschaften für spezifische Anwendungen. Durch die Anpassung der Katalysatorformulierungen und Verarbeitungsbedingungen können Hersteller Eigenschaften wie Härte, Flexibilität und thermische Stabilität präzise einstellen. Diese Anpassungsfähigkeit ermöglicht die Entwicklung spezialisierter Produkte, die genau den Kundenanforderungen entsprechen.

Die Möglichkeit, Materialeigenschaften anzupassen, eröffnet zudem neue Chancen für Innovation und Produktentwicklung. Hersteller können neue Anwendungen und Märkte erschließen, indem sie die Vielseitigkeit von EMC-Härtungskatalysatoren nutzen, um einzigartige Lösungen für anspruchsvolle Anforderungen zu schaffen.

Zukunftsperspektiven und branchenweite Einführung

Technologische Fortschritte

Der Bereich der EMC-Härtungskatalysatoren entwickelt sich weiterhin durch laufende Forschungs- und Entwicklungsarbeiten. Es werden neue Katalysatorformulierungen und Verarbeitungstechniken entwickelt, um die Effizienz weiter zu verbessern und die Anwendungsmöglichkeiten zu erweitern. Diese Fortschritte versprechen noch größere Vorteile für Hersteller, die diese Technologie einführen.

Mit zunehmendem Verständnis der Katalysatorchemie entdecken Forscher neue Wege, um Härtungsprozesse zu optimieren und die Produkteigenschaften zu verbessern. Diese kontinuierliche Innovation stellt sicher, dass EMC-Härtungskatalysatoren auch in den kommenden Jahren an der Spitze der Fertigungstechnologie bleiben werden.

Marktwachstum und Integration in die Industrie

Die Einführung von EMC-Härtungskatalysatoren wird voraussichtlich in verschiedenen Fertigungssektoren beschleunigt voranschreiten, da ihre Vorteile zunehmend bekannter werden. Branchen von der Automobil- und Luftfahrtindustrie bis hin zur Elektronik und Baustoffherstellung integrieren diese Katalysatoren verstärkt in ihre Produktionsprozesse.

Diese wachsende Marktakzeptanz treibt weitere Investitionen in Forschung und Entwicklung voran, was zu effizienteren und kostengünstigeren Katalysatorlösungen führt. Der sich erweiternde Anwendungsbereich von EMC-Härtungskatalysatoren deutet auf eine vielversprechende Zukunft dieser Technologie in der modernen Fertigung hin.

Häufig gestellte Fragen

Wie verbessern EMC-Härtungskatalysatoren die Fertigungseffizienz?

EMC-Härtungskatalysatoren steigern die Fertigungseffizienz, indem sie die Reaktionsgeschwindigkeiten erhöhen, die Verarbeitungstemperaturen senken und eine präzise Steuerung der Aushärtungsprozesse ermöglichen. Dies führt zu kürzeren Produktionszyklen, geringerem Energieverbrauch und einer verbesserten Konsistenz der Produktqualität.

Welche Branchen profitieren am meisten von EMC-Härtungskatalysatoren?

Branchen, die Hochleistungsmaterialien, präzise Qualitätskontrolle und effiziente Produktionsprozesse erfordern, profitieren erheblich von EMC-Härtungskatalysatoren. Dazu gehören die Automobil-, Luft- und Raumfahrtindustrie, die Elektronik, Baustoffe sowie verschiedene andere Fertigungssektoren.

Sind EMC-Härtungskatalysatoren umweltfreundlich?

Ja, EMC-Härtungskatalysatoren tragen durch geringeren Energieverbrauch, minimale Abfallentstehung und eine effizientere Nutzung von Rohstoffen zur ökologischen Nachhaltigkeit bei. Ihre Anwendung hilft Herstellern, ihren CO₂-Fußabdruck zu reduzieren und Umweltvorschriften einzuhalten.

Wodurch zeichnen sich EMC-Härtungskatalysatoren durch Kosteneffizienz aus?

EMC-Härtungskatalysatoren bieten Kostenvorteile durch geringeren Energieverbrauch, verkürzte Bearbeitungszeiten, verbesserte Produktqualität und minimale Abfallentstehung. Diese Faktoren senken gemeinsam die Betriebskosten, während gleichzeitig die Produktivität und der Produktwert steigen.