stav tvarování

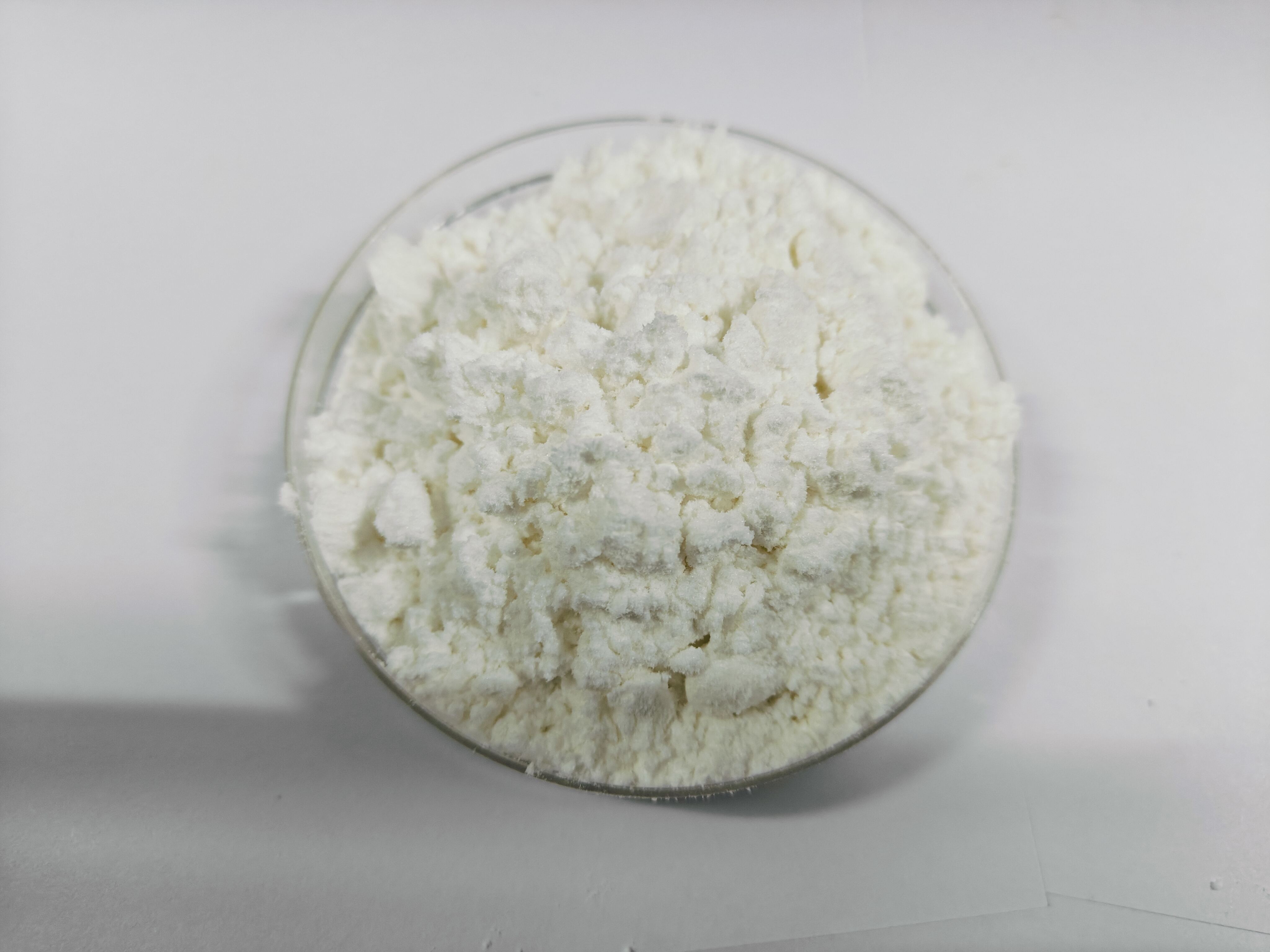

Stav tvarování odkazuje na základní parametry a environmentální faktory, které přímo ovlivňují kvalitu a konzistenci vyrobených dílů v procesech infuzního tvarování. Tyto podmínky zahrnují řízení teploty, nastavení tlaku, čas ochlazení, rychlosti proudění materiálu a další kritické proměnné, které musí být přesně řízeny pro dosažení optimálních výsledků výroby. Technologie zahrnuje sofistikované systémy monitorování, které udržují přísnou kontrolu nad celým cyklem tvarování, od přípravy materiálu po konečné vysunutí dílu. Moderní systémy pro správu stavu tvarování začleňují pokročilé senzory a analýzu dat v reálném čase pro zajištění konzistence přes více sérií výroby. Tyto systémy mohou automaticky upravovat parametry na základě zpětné vazby, udržujíce optimální podmínky i při změnách vnějších faktorů. Aplikace správného stavu tvarování se rozprostírá přes různé odvětví, včetně výroby autokomponent, spotřební elektroniky, lékařských přístrojů a balení. Udržováním přesné kontroly těchto podmínek mohou výrobci dosahovat vyšší kvality produktů, snižovat odpad a optimalizovat účinnost výroby. Technologie také umožňuje zpracování široké škály materiálů, od standardních termoplastů po inženýrské polymery, každý z nich vyžaduje specifické sady podmínek pro optimální zpracování.