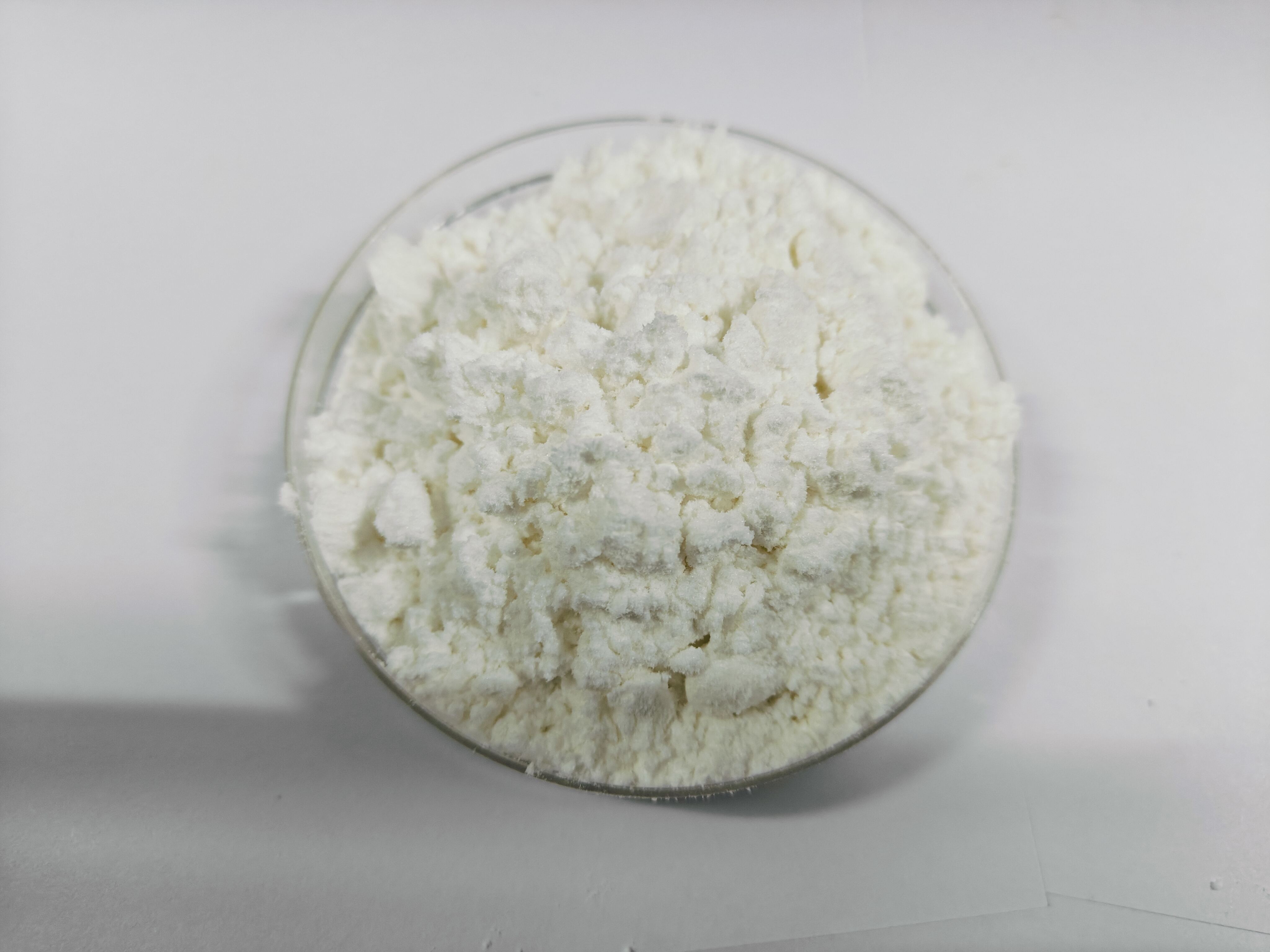

stare de modelare

Starea de modelare se referă la parametrii esențiali și factorii mediului care influențează direct calitatea și coerența pieselor fabricate în procesele de injectare. Aceste condiții includ controlul temperaturii, setările de presiune, timpul de răcire, ratele de curgere a materialelor și alte variabile critice care trebuie gestionate cu precizie pentru a obține rezultate optimale în producție. Tehnologia implică sisteme sofisticate de monitorizare care mențin un control strict asupra întregului ciclu de modelare, de la pregătirea materialului până la ieșirea piesei finale. Sistemele moderne de gestionare a condițiilor de modelare integrează senzori avansati și analiza datelor în timp real pentru a asigura consistența pe durata loturilor de producție. Aceste sisteme pot ajusta automat parametrii pe baza buclelor de retroalimentare, menținând condiții optime chiar și când factorii externi se schimbă. Aplicarea condițiilor corecte de modelare se extinde prin diverse industrii, inclusiv fabricarea de componente automobile, electronica de uz casnic, dispozitive medicale și soluții de ambalare. Prin menținerea unui control precis asupra acestor condiții, producătorii pot obține produse de mai bună calitate, reducere a deșeurilor și optimizarea eficienței de producție. Tehnologia permite, de asemenea, prelucrarea unei gamuri largi de materiale, de la termoplastice standard la polimere de inaltă performanță, fiecare necesitând seturi specifice de condiții pentru prelucrare optimală.