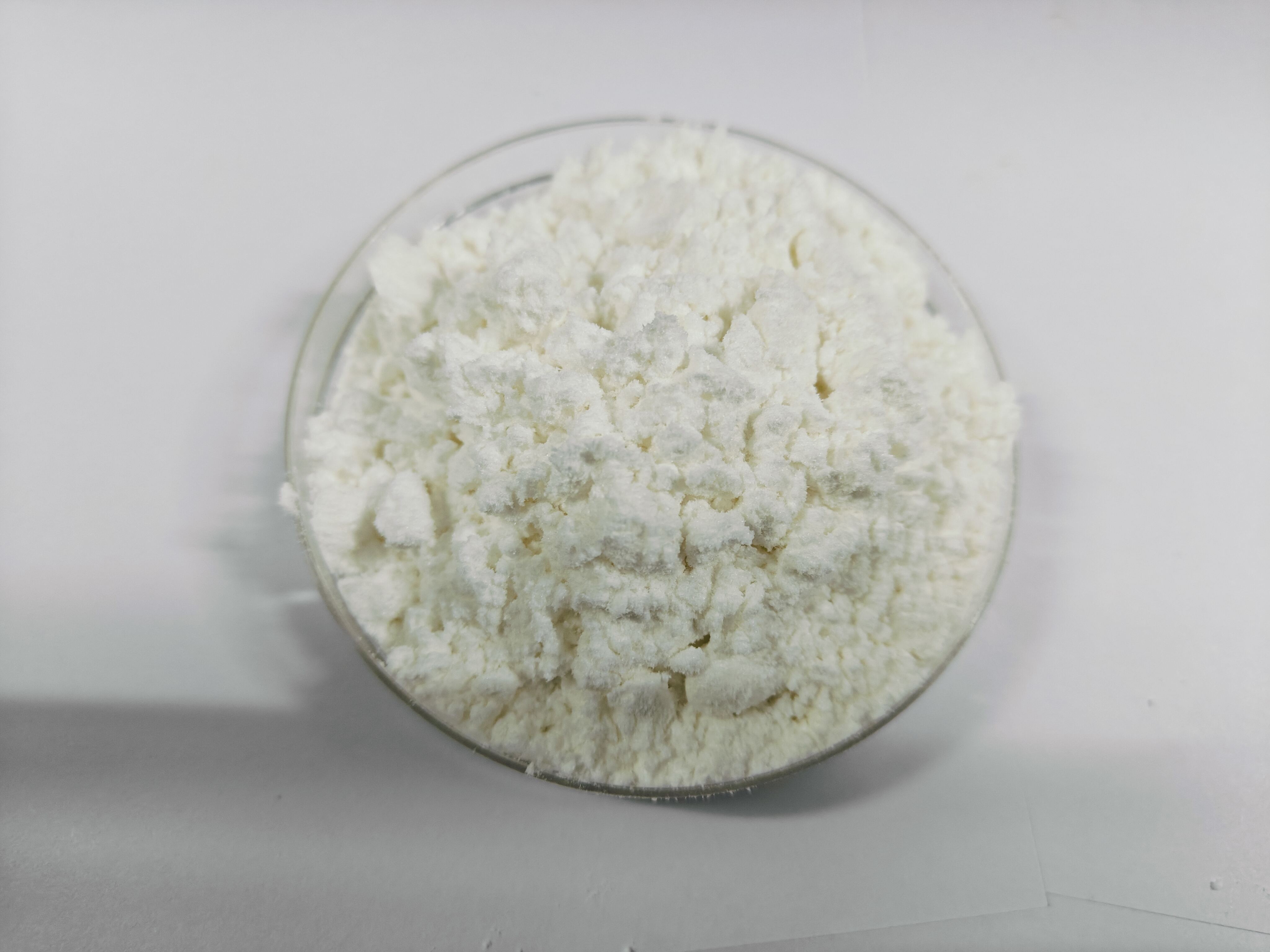

kalıp durumu

Kalıplama koşulu, enjeksiyon kalıplama süreçlerinde üretilen parçaların kalitesi ve tutarlılığını doğrudan etkileyen temel parametreler ve çevresel faktörler anlamına gelir. Bu koşullar, sıcaklık kontrolü, basınç ayarları, soğuma süresi, malzeme akış hızları ve optimal üretim sonuçları elde etmek için kesin olarak yönetilmesi gereken diğer kritik değişkenleri kapsar. Teknoloji, tüm kalıplama döngüsünü, malzeme hazırlığından son parça atımına kadar, sıkı bir şekilde kontrol eden sofistike izleme sistemlerini içerir. Modern kalıplama koşul yönetimi sistemleri, üretim serileri boyunca tutarlılığı sağlamak için gelişmiş sensörler ve gerçek zamanlı veri analizi kullanır. Bu sistemler, dış faktörler değiştikçe de optimal koşulları koruyabilmek için geribildirim döngülerine dayalı olarak parametreleri otomatik olarak ayarlayabilir. Uygun kalıplama koşullarının uygulanması, otomotiv parçaları imalatı, tüketicinin elektronik ürünleri, tıbbi cihazlar ve ambalaj çözümleri gibi çeşitli endüstrilere uzanır. Bu koşullar üzerinde kesin kontrol sağlanması sayesinde üreticiler daha yüksek kalitede ürünler elde edebilir, atıkları azaltabilir ve üretim verimliliğini optimize edebilir. Teknoloji aynı zamanda standart termoplastiklerden mühendislik seviyesinde polimerlere kadar geniş bir yelpazede malzemeyi işlemesini sağlar; her birinin optimal işleme için belirli koşul kümeleri gerektiği halde.