پیوندهای آمید CDI چگونه کارایی واکنش در شیمی آلی را بهبود میبخشند؟

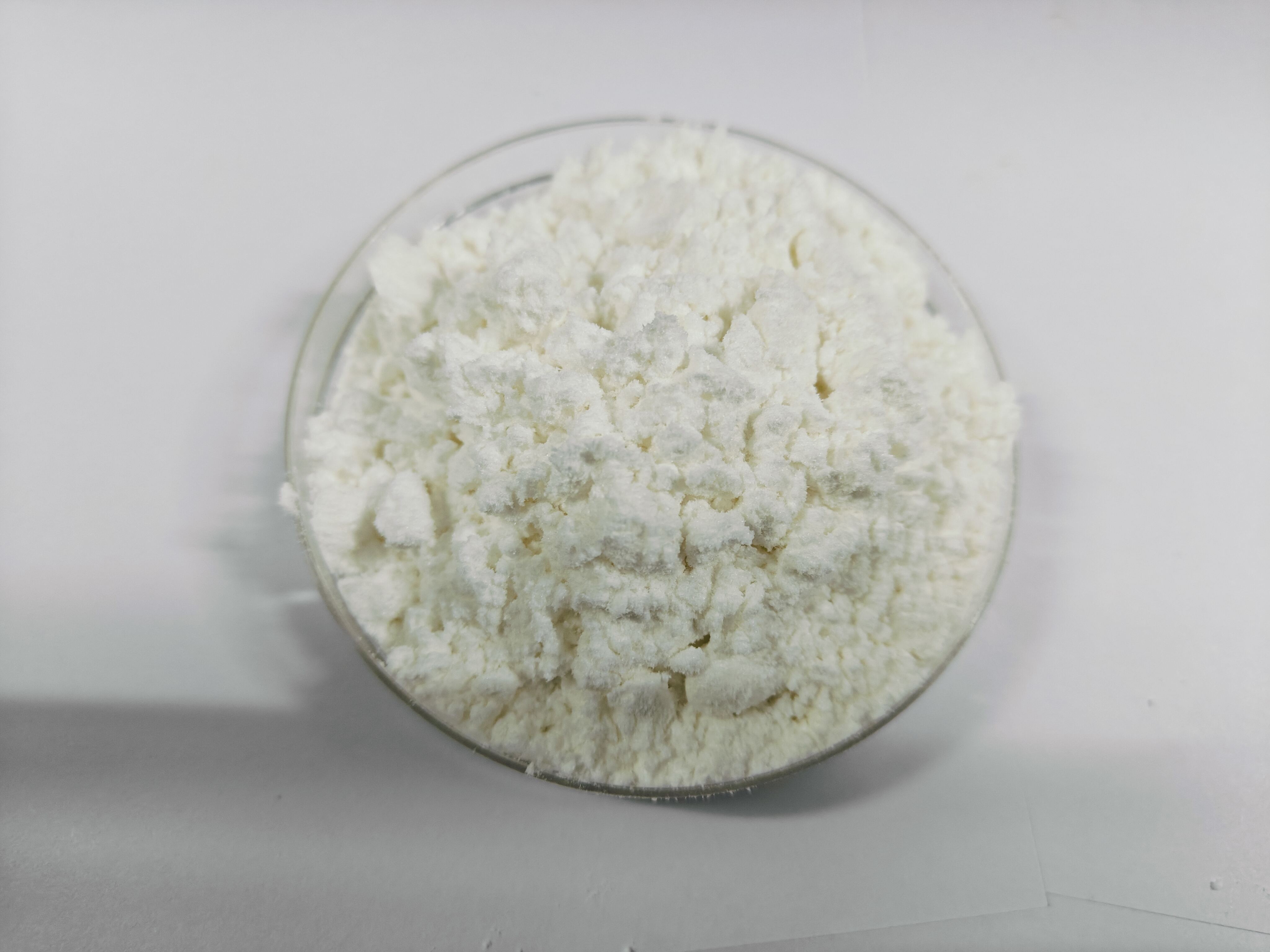

آزاد کردن کارایی بیشتر در تشکیل پیوند آمید. در سنتز آلی، تشکیل پیوند آمید یک واکنش بنیادین باقی مانده است، به ویژه در شیمی داروسازی، پلیمر و پپتید. شیمیدانان به طور مداوم به دنبال معرفهای قابل اعتماد و مؤثر برای انجام این واکنش با کارایی بالاتر هستند...

مشاهده بیشتر