състояние на формата

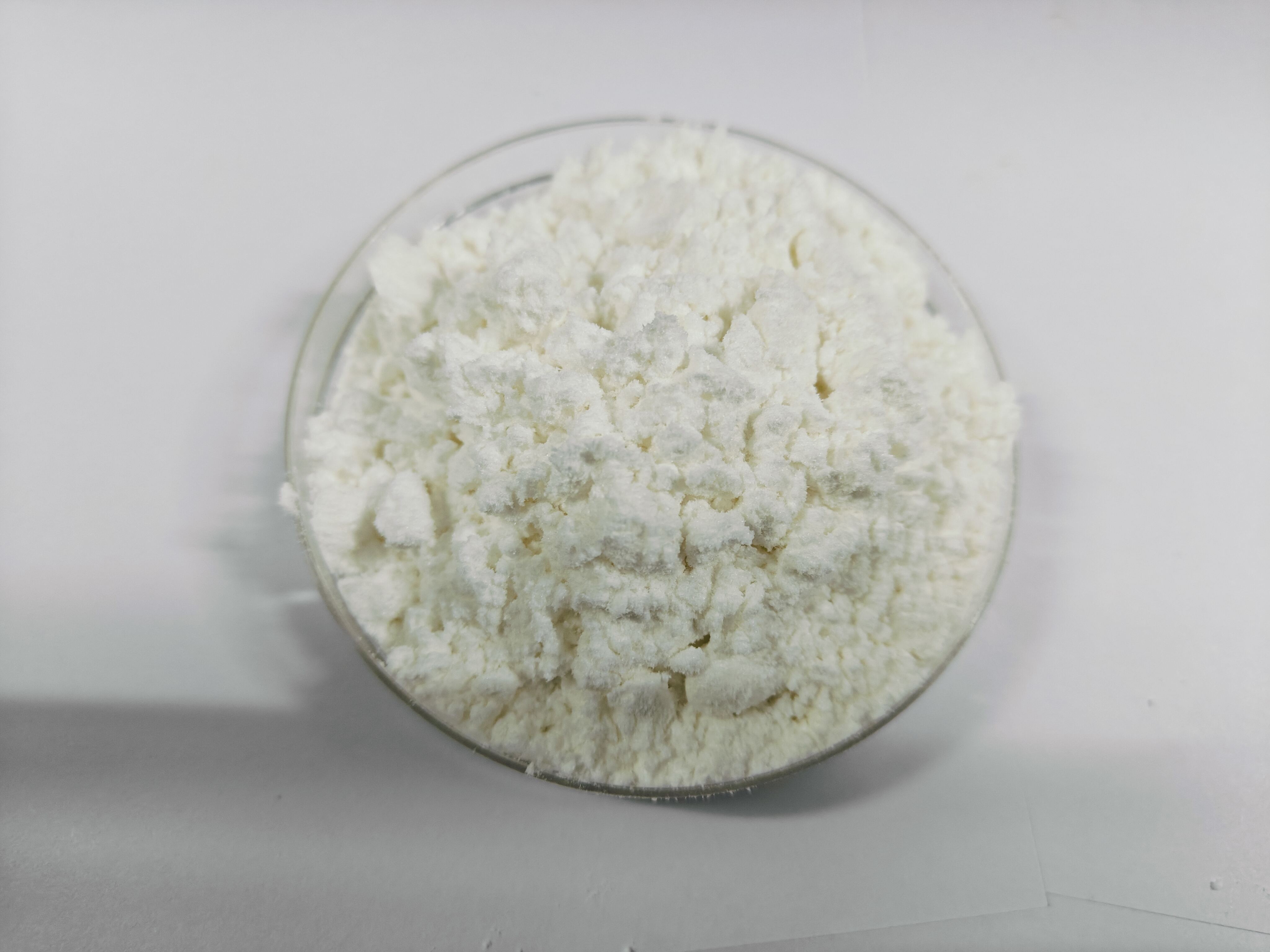

Състоянието на формуването се отнася до основните параметри и околнинни фактори, които директно влияят върху качеството и последователността на произведени части при процесите на инжекционно формуване. Тези условия включват контрола на температурата, настройките на натиск, времето за охлаждане, скоростта на потока на материалите и други критични променливи, които трябва да бъдат точно управлявани, за да се постигнат оптимални резултати в производството. Технологията включва sofisticirani системи за мониторинг, които поддържат строг контрол върху целия цикъл на формуването, от подготовк подготовка на материала до изхвърлянето на крайната част. Модерните системи за управление на условията при формуването включват продвинати сензори и анализ на данни в реално време, за да се гарантира последователността през производствените серии. Тези системи могат автоматично да коригират параметрите според обратната връзка, поддържайки оптималните условия дори когато се променят външните фактори. Применението на правилните условия за формуване се разпространява в различни индустрии, включително производство на автомобилни части, потребителски електроника, медицински устройства и пакетиращи решения. Чрез поддържане на точен контрол върху тези условия, производителите могат да постигнат по-висококачествени продукти, да намалят отпадъците и да оптимизират производствената ефективност. Технологията позволява обработката на широк спектър от материали, от стандартни термопластмаси до инженерни полимери, всеки от които изисква специфични набори условия за оптимална обработка.