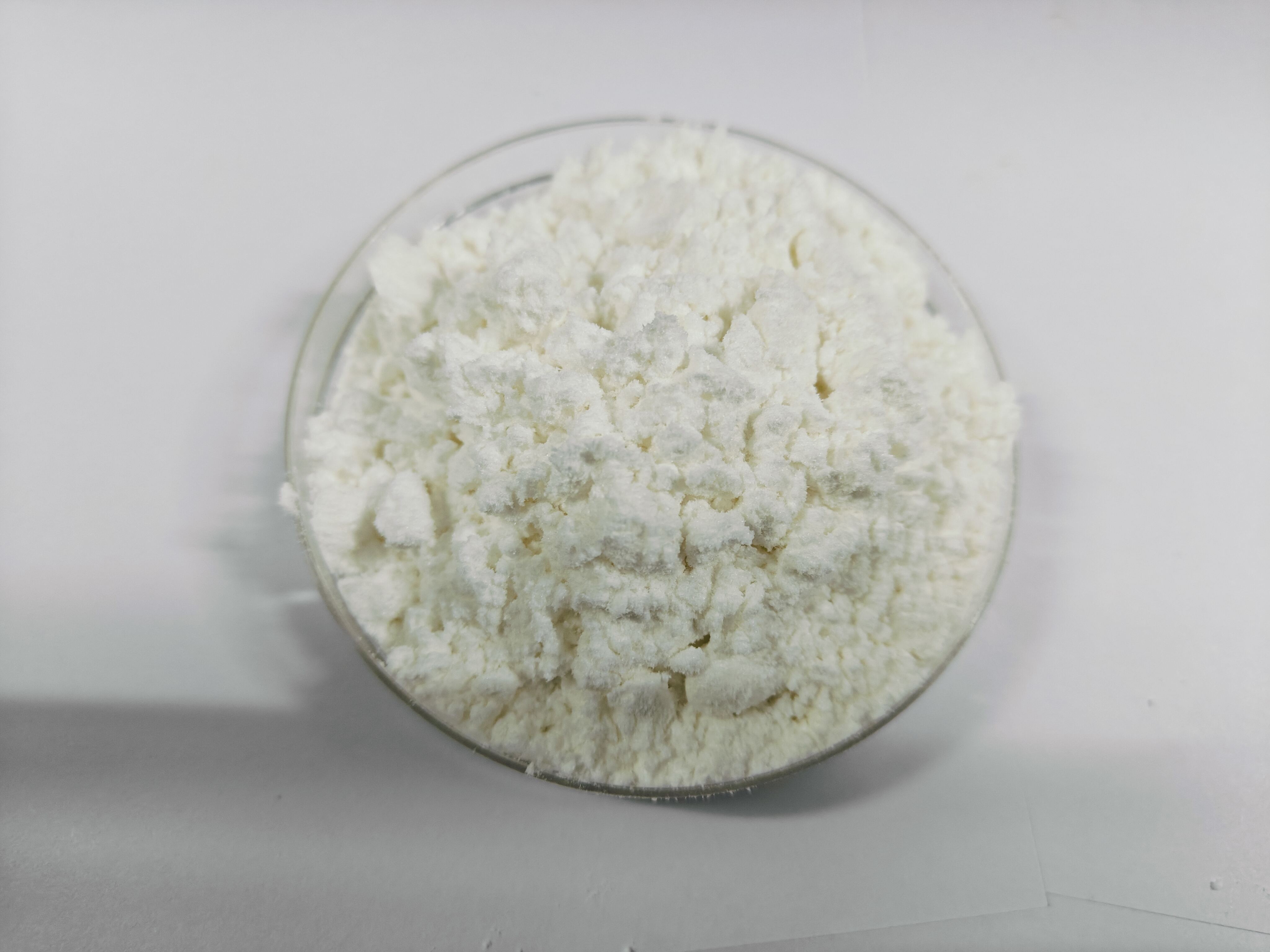

stanje lijepljenja

Stanje prašenja se odnosi na ključne parametre i okolišne faktore koji izravno utječu na kvalitetu i konzistentnost proizvedenih dijelova u procesima inžekcijskog prašenja. Ova stanja obuhvataju kontrolu temperature, postavke tlaka, vrijeme hlađenja, brzinu toka materijala i druge kritične varijable koje moraju biti precizno upravljane kako bi se postigle optimalne rezultate proizvodnje. Tehnologija uključuje sofisticirane sustave nadzora koji održavaju strogu kontrolu cijelog ciklusa prašenja, od pripreme materijala do izbacivanja završnog dijela. Suvišni sustavi upravljanja stanjem prašenja uključuju napredne senzore i analizu podataka u stvarnom vremenu kako bi se osigurala konzistencija tijekom serije proizvodnje. Ti sustavi mogu automatski prilagoditi parametre na temelju povratnih informacija, održavajući optimalna stanja čak i kada se promjenjuju vanjski faktori. Primjena odgovarajućih stanja prašenja proširuje se na različite industrije, uključujući proizvodnju automobilskih dijelova, potrošačku elektroniku, liječničke uređaje i rješenja za pakiranje. Održavanjem precizne kontrole ovih stanja, proizvođači mogu postići proizvode više kvalitete, smanjiti otpad i optimizirati učinkovitost proizvodnje. Tehnologija također omogućuje obradu širokog raspona materijala, od standardnih termoplastika do inženjerskih polimeriju, svaki od kojih zahtijeva specifične skupine stanja za optimalnu obradu.