condizione di modellazione

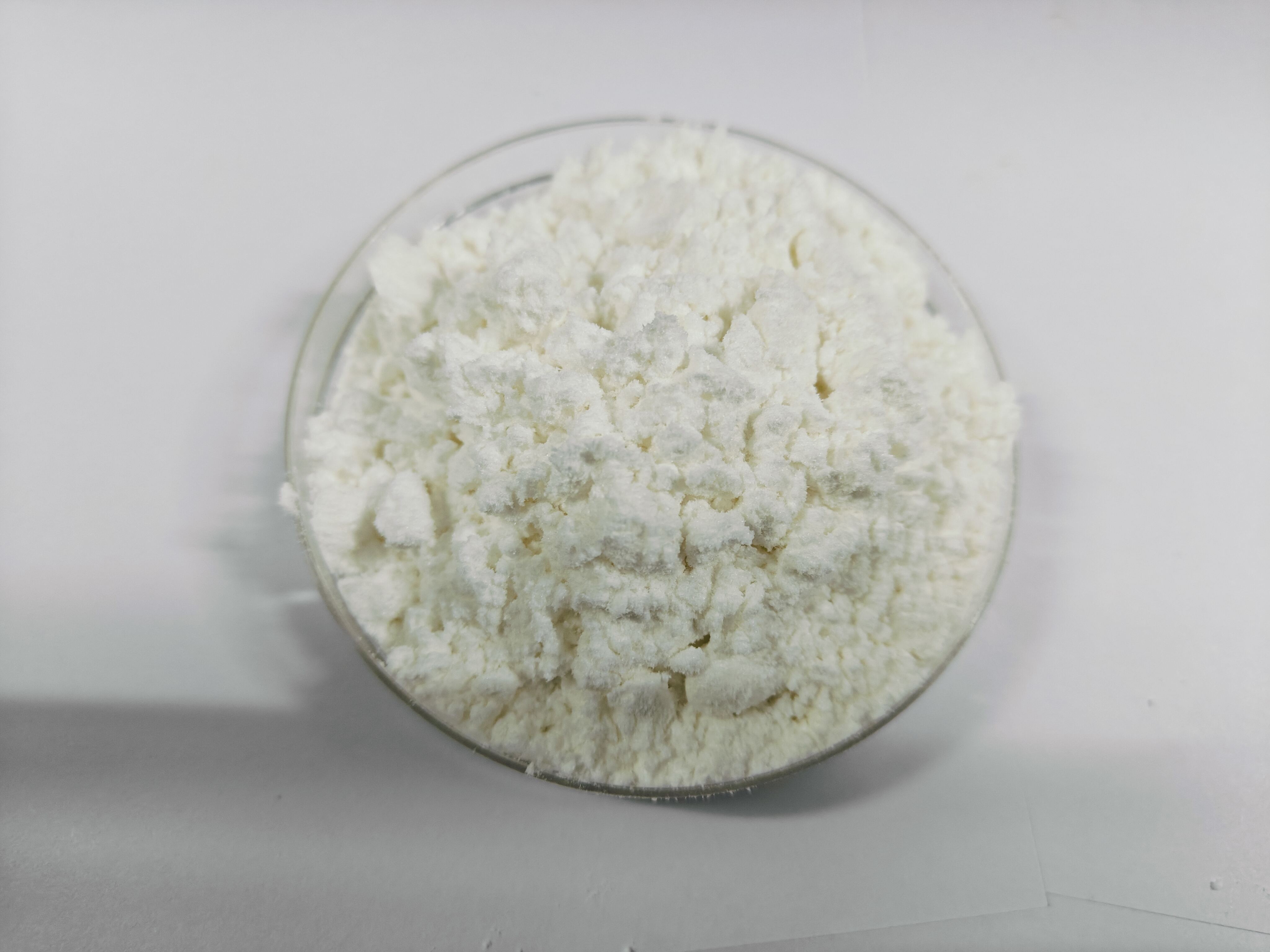

La condizione di conformazione si riferisce ai parametri essenziali e ai fattori ambientali che influenzano direttamente la qualità e la coerenza delle parti prodotte nei processi di iniezione. Queste condizioni includono il controllo della temperatura, le impostazioni di pressione, il tempo di raffreddamento, i tassi di flusso del materiale e altre variabili critiche che devono essere gestite con precisione per ottenere risultati ottimali di produzione. La tecnologia coinvolge sistemi di monitoraggio sofisticati che mantengono un controllo rigoroso su tutto il ciclo di conformazione, dalla preparazione del materiale all'eiezione finale della parte. I moderni sistemi di gestione delle condizioni di conformazione incorporano sensori avanzati e analisi dati in tempo reale per garantire coerenza tra le varie fasi di produzione. Questi sistemi possono regolare automaticamente i parametri in base a cicli di feedback, mantenendo condizioni ottimali anche quando cambiano i fattori esterni. L'applicazione di condizioni di conformazione appropriate si estende attraverso vari settori, inclusa la produzione di componenti automobilistici, elettronica di consumo, dispositivi medici e soluzioni di imballaggio. Mantenendo un controllo preciso su queste condizioni, i produttori possono ottenere prodotti di alta qualità, ridurre i rifiuti e ottimizzare l'efficienza della produzione. La tecnologia consente inoltre l'elaborazione di una vasta gamma di materiali, dai termoplastici standard ai polimeri di grado ingegneristico, ciascuno dei quali richiede set specifici di condizioni per un'elaborazione ottimale.