พันธะแอมไวด์ของ CDI ช่วยเพิ่มประสิทธิภาพของปฏิกิริยาในเคมีอินทรีย์อย่างไร?

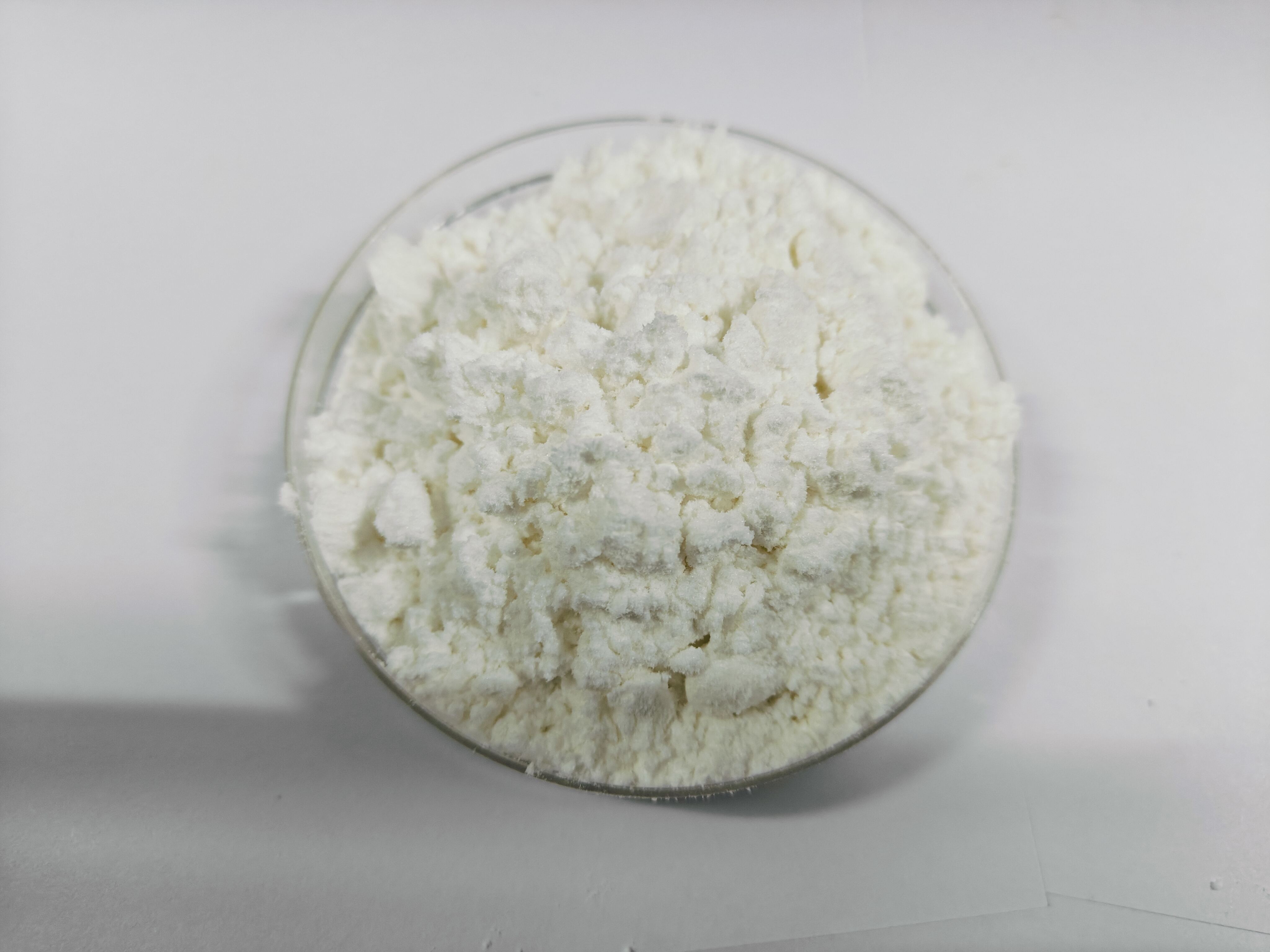

การเพิ่มประสิทธิภาพสูงสุดในการสร้างพันธะไมด์ ในกระบวนการสังเคราะห์สารประกอบอินทรีย์ การสร้างพันธะไมด์ยังคงเป็นปฏิกิริยาพื้นฐาน โดยเฉพาะในสาขาเภสัชกรรม เคมีโพลิเมอร์ และเคมีเปปไทด์ นักเคมีต่างพยายามค้นหาสารเคมีและวิธีการที่เชื่อถือได้และมีประสิทธิภาพในการทำปฏิกิริยา...

ดูเพิ่มเติม