كيف تُحسّن روابط أميد CDI من كفاءة التفاعل في الكيمياء العضوية؟

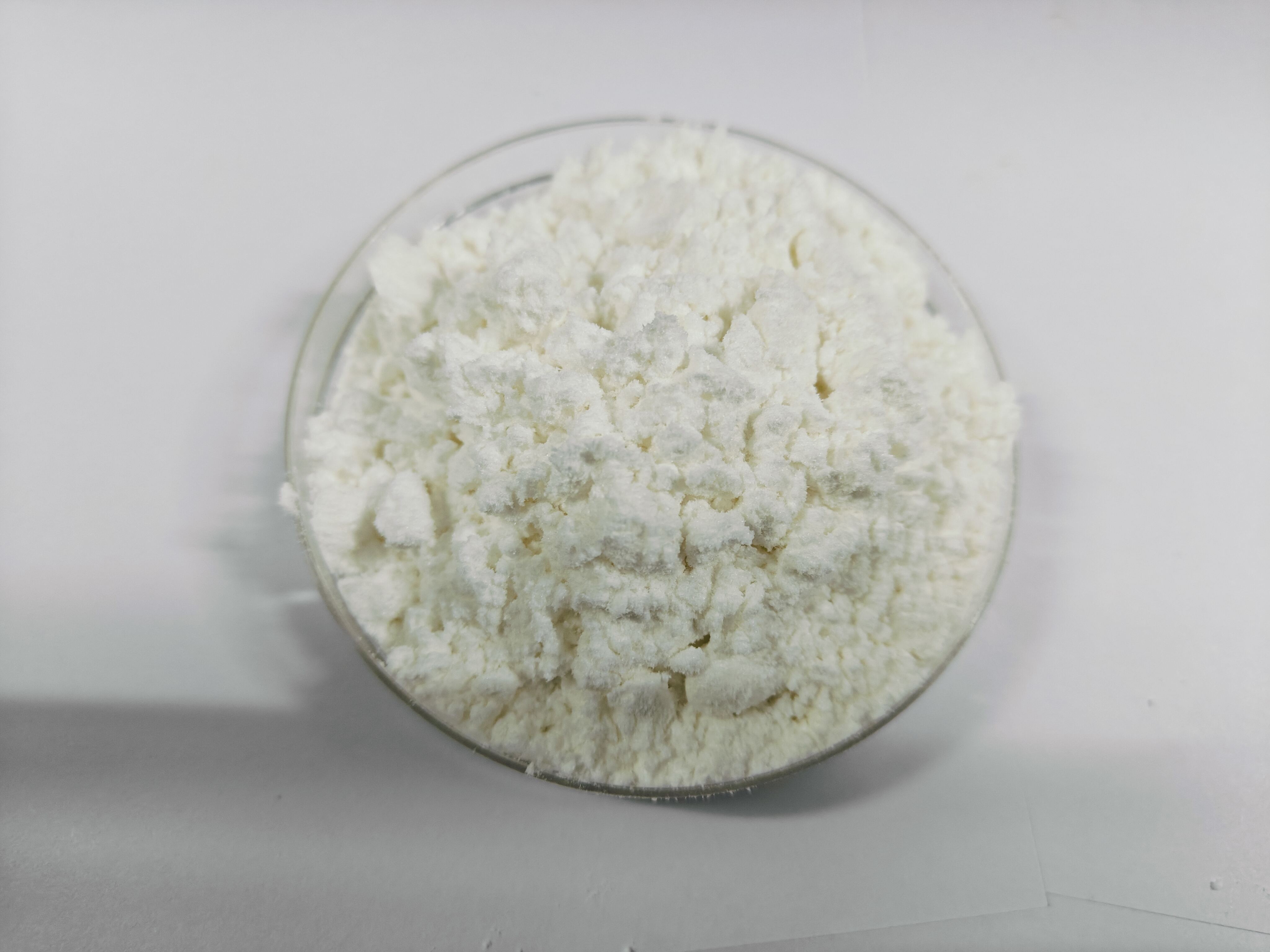

كشف عن كفاءة أكبر في تشكيل روابط الأميد في التخليق العضوي، لا تزال عملية تشكيل روابط الأميد من التفاعلات الأساسية، خاصةً في الكيمياء الصيدلانية وعلم البوليمرات والكيمياء الببتيدية. يبحث الكيميائيون باستمرار عن مواد كيميائية موثوقة وفعالة...

عرض المزيد