Przemysł farmaceutyczny i chemiczny w coraz większym stopniu polega na wydajnych odczynnikach sprzęgających, które ułatwiają złożone reakcje syntezy w skali przemysłowej. Wśród tych skutecznych narzędzi chemicznych, odczynnik CDI wyróżnia się jako uniwersalna i niezawodna opcja tworzenia wiązań amidowych, estrowych oraz innych kluczowych połączeń molekularnych w warunkach produkcji przemysłowej. Zrozumienie właściwego zastosowania i optymalizacji tego odczynnika jest niezbędne dla producentów dążących do poprawy wydajności, obniżenia kosztów oraz utrzymania stałej jakości produktu w całym zakresie operacji przemysłowych.

Zrozumienie chemii odczynnika sprzęgającego CDI w przemyśle

Struktura cząsteczkowa i mechanizmy reakcji

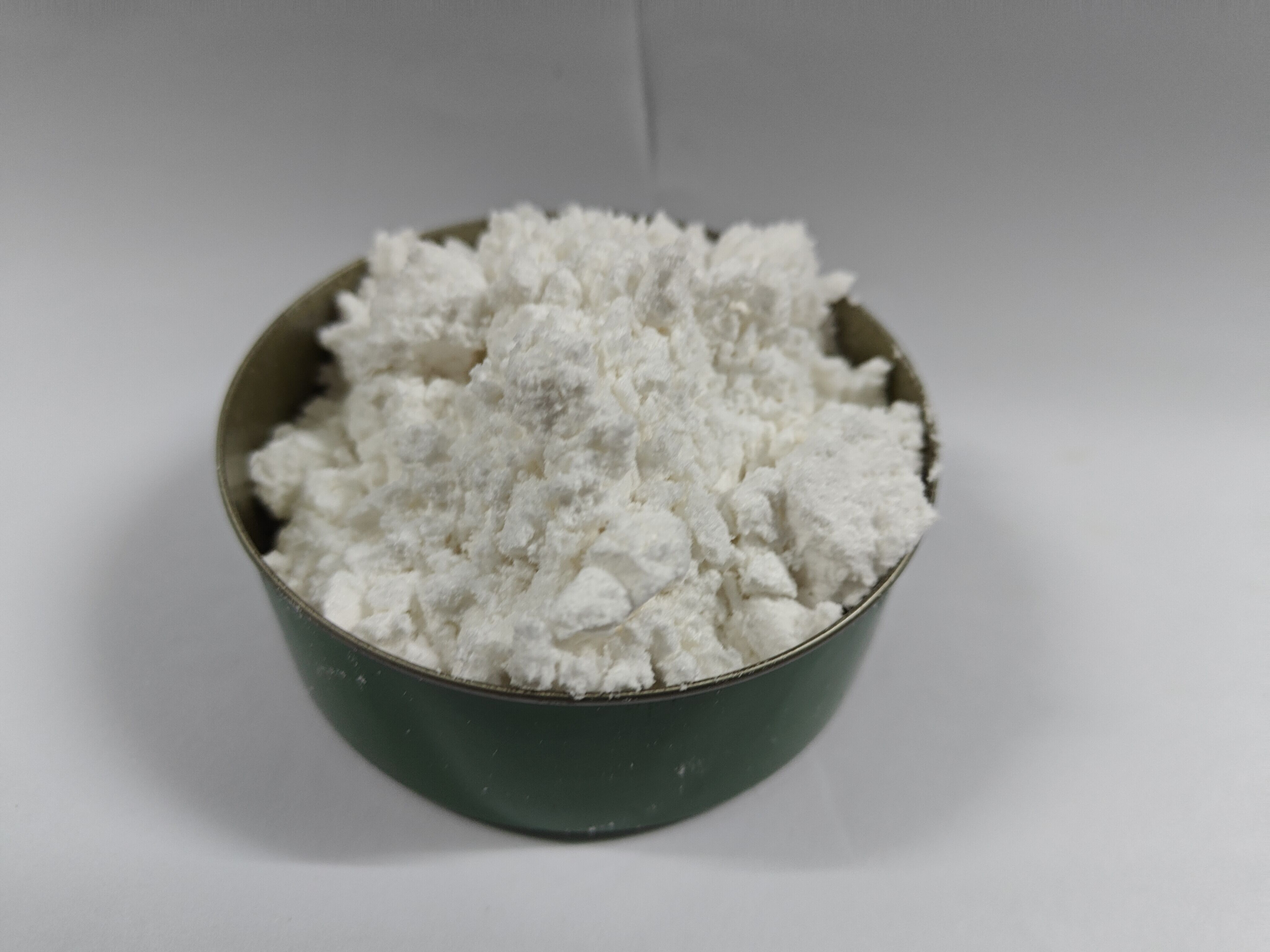

N,N '-Carbonyldiimidazol to wysoce skuteczny odczynnik sprzęgający działający poprzez dobrze scharakteryzowany mechanizm aktywacji. Związek zawiera dwie grupy imidazolowe połączone mostkiem karbonylowym, tworząc centrum elektrofilowe łatwo reagujące z nukleofilami takimi jak kwasy karboksylowe, aminy i alkohole. Taka budowa czyni odczynnik CDI szczególnie odpowiednim do zastosowań w dużej skali, gdzie kluczowe znaczenie ma stała reaktywność i przewidywalne wyniki.

Proces aktywacji rozpoczyna się, gdy kwasy karboksylowe reagują z odczynnikiem, tworząc pośrednie acylimidazole. Aktywowane pośredniki te wykazują zwiększoną elektrofilowość w porównaniu z kwasem wyjściowym, co ułatwia kolejny atak nukleofilowy przez aminy lub inne partnerów reakcji sprzęgającej. Reakcja końcowa prowadzi do uzyskania pożądanego produktu sprzężonego, uwalniając imidazol jako niegroźny produkt uboczny, który można łatwo oddzielić od mieszaniny reakcyjnej.

Zalety w zastosowaniach przemysłowych

Zakłady produkcyjne preferują odczynnik sprzęgający cdi ze względu na wyjątkową stabilność w standardowych warunkach przechowywania oraz kompatybilność z szerokim zakresem rozpuszczalników powszechnie stosowanych w procesach przemysłowych. W przeciwieństwie do niektórych alternatywnych czynników sprzęgających, które wymagają ścisłego wykluczenia wilgoci lub specjalistycznych procedur obsługi, ten odczynnik zachowuje swoje działanie nawet po narażeniu na śladowe ilości wody, co czyni go praktycznym rozwiązaniem w operacjach na dużą skalę, gdzie utrzymanie idealnych bezwodnych warunków może być trudne.

Łagodne warunki reakcji odczynnika stanowią kolejną istotną zaletę w produkcji przemysłowej. Większość reakcji sprzęgania przebiega skutecznie w temperaturze pokojowej lub przy minimalnym ogrzewaniu, co zmniejsza koszty energii i eliminuje potrzebę stosowania specjalistycznego sprzętu do wysokich temperatur. Ta cecha staje się szczególnie cenna podczas skalowania reakcji z poziomu laboratoryjnego do produkcji przemysłowej, gdzie kontrola temperatury w dużych objętościach reakcyjnych może stwarzać wyzwania techniczne i ekonomiczne.

Strategie optymalizacji dla produkcji na dużą skalę

Wybór rozpuszczalnika i warunki reakcji

Pomyślne wdrożenie odczynnika sprzęgającego cdi w procesie produkcyjnym wymaga starannego doboru układów rozpuszczalników, które zapewniają równowagę między wydajnością reakcji a praktycznymi wymaganiami obsługi. Rozpuszczalniki dipolarne aprtotyczne, takie jak dimetyloformaamid, dimetylosulfoxek i tetrahydrofuran, zazwyczaj gwarantują optymalne szybkości reakcji i wydajność. Jednak zakłady produkcyjne muszą również brać pod uwagę takie czynniki, jak regeneracja rozpuszczalników, przepisy środowiskowe oraz bezpieczeństwo pracowników przy doborze ośrodków reakcyjnych dla procesów na dużą skalę.

Optymalizacja temperatury odgrywa kluczową rolę w maksymalizowaniu zarówno wydajności reakcji, jak i wykorzystania odczynnika. Chociaż wiele reakcji zachodzi w temperaturze pokojowej, kontrolowane ogrzewanie do 40–60°C często przyspiesza przebieg reakcji bez kompromitowania jakości produktu lub powodowania niepożądanych reakcji ubocznych. Zakres ten mieści się wygodnie w granicach parametrów eksploatacyjnych standardowych reaktorów przemysłowych i pozwala na skuteczne zarządzanie odprowadzaniem ciepła w przypadku dużych objętości reakcyjnych.

Stechiometria i monitorowanie reakcji

W zastosowaniach przemysłowych o dużych skalach, odczynnik cdi jest zwykle stosowany w niewielkim nadmiarze stechiometrycznym, aby zapewnić całkowitą konwersję cennych surowców. Nadmiar molowy w zakresie 1,1–1,2 względem składnika kwasu karboksylowego zazwyczaj daje optymalne wyniki, minimalizując jednocześnie odpady oraz trudności związane z czyszczeniem. Nadmiar ten uwzględnia potencjalną zawartość wilgoci w odczynnikach i gwarantuje spójne działanie w różnych partiach surowców.

Monitorowanie przebiegu reakcji w czasie rzeczywistym staje się kluczowe w środowiskach produkcyjnych, gdzie spójność partii i terminowość są krytycznymi czynnikami. Obserwacja wydzielania się gazu, śledzenie pH oraz techniki analityczne w trakcie procesu, takie jak spektroskopia podczerwieni czy wysokosprawna chromatografia cieczowa, pozwalają operatorom potwierdzić zakończenie reakcji i zoptymalizować czasy cykli. Takie metody monitorowania pomagają producentom utrzymywać standardy jakości, maksymalizując jednocześnie wydajność i wykorzystanie sprzętu.

Kontrola jakości i metody oczyszczania

Techniki izolacji produktów

Skuteczne strategie oczyszczania reakcji z udziałem odczynnika sprzęgającego CDI koncentrują się na usuwaniu pochodnych imidazolu oraz nieprzereagowanych substratów. Przetwarzanie wodne zwykle obejmuje staranne dostosowanie pH w celu przekształcenia imidazolu w jego łatwo rozpuszczalną w wodzie formę soli, co ułatwia jego usunięcie metodą ekstrakcji ciecz-ciecz. Takie podejście okazuje się szczególnie skuteczne w operacjach na dużą skalę, gdzie strumienie ścieków wodnych mogą być efektywnie przetwarzane i recyklingowane.

Krystalizacja stanowi preferowaną metodę oczyszczania wielu produktów syntezowanych przy użyciu tego odczynnika sprzęgającego, szczególnie w przypadku, gdy substancja docelowa wykazuje korzystne właściwości rozpuszczalności. Umiarkowane warunki reakcji oraz czysty profil produktów ubocznych często prowadzą do surowych produktów, które krystalizują bezpośrednio z mieszaniny reakcyjnej lub po prostym wymianie rozpuszczalnika, co zmniejsza koszty oczyszczania i poprawia ogólną opłacalność procesu.

Rozwój Metod Analizy

Kompleksowe protokoły analityczne zapewniają, że produkty wytwarzane przy użyciu reagent kowalencyjny cdi spełniają rygorystyczne wymagania jakościowe wymagane w zastosowaniach farmaceutycznych i chemicznych specjalnościowych. Standardowe zestawy analityczne obejmują zazwyczaj potwierdzenie tożsamości metodą spektroskopii rezonansu magnetycznego jądrowego, ocenę czystości za pomocą chromatografii cieczowej wysokiej wydajności oraz analizę pozostałości rozpuszczalników metodami chromatografii gazowej.

Protokoły walidacji metod muszą uwzględniać potencjalne zakłócenia pochodzące ze szczątków imidazolu oraz ustalać odpowiednie kryteria akceptacji dla tych zanieczyszczeń związanych z procesem. Testy stabilności w warunkach przyspieszonych pomagają producentom określić trwałość produktu i ustalić odpowiednie zalecenia dotyczące przechowywania w celu dystrybucji komercyjnej.

Uwagi dotyczące bezpieczeństwa i protokoły obsługi

Bezpieczeństwo i szkolenie personelu

Operacje produkcyjne wykorzystujące odczynnik cdi wymagają kompleksowych protokołów bezpieczeństwa, które uwzględniają zarówno właściwości chemiczne odczynnika, jak i potencjalne zagrożenia związane z produktami ubocznymi reakcji. Chociaż sam odczynnik charakteryzuje się stosunkowo niską toksycznością, odpowiednie procedury obsługi obejmują stosowanie odpowiedniego sprzętu ochrony indywidualnej, w tym rękawic odpornych na działanie chemikaliów, okularów ochronnych oraz skutecznych systemów wentylacji zapobiegających narażeniu przez drogi oddechowe.

Programy szkoleniowe dla personelu produkcyjnego powinny podkreślać znaczenie zapobiegania zawilgoceniu, które może prowadzić do zmniejszenia skuteczności odczynnika oraz powstawania gazu dwutlenku węgla. Zrozumienie tych ścieżek rozkładu pomaga operatorom rozpoznawać objawy degradacji odczynnika i podejmować odpowiednie działania korygujące w celu utrzymania kontroli procesu oraz jakości produktu.

Gospodarka odpadami i zgodność środowiskowa

Zagadnienia środowiskowe związane z dużą skalą stosowania odczynnika sprzęgającego cdi dotyczą przede wszystkim zarządzania odpadami zawierającymi imidazol. Choć imidazol wykazuje stosunkowo niską toksyczność dla środowiska, zakłady produkcyjne muszą wprowadzić odpowiednie metody utylizacji i usuwania odpadów zgodne z lokalnymi i federalnymi przepisami ochrony środowiska. Systemy biologicznego oczyszczania ścieków często okazują się skuteczne w przetwarzaniu strumieni ścieków wodnych zawierających pozostałości imidazolu.

Programy odzysku i recyklingu rozpuszczalników znacząco poprawiają charakterystykę środowiskową procesów produkcyjnych, jednocześnie obniżając koszty eksploatacji. Większość rozpuszczalników organicznych stosowanych z tym odczynnikiem sprzęgającym może być skutecznie odzyskana za pomocą destylacji lub innych technik separacji, co czyni cały proces bardziej zrównoważonym i opłacalnym w długoterminowych kampaniach produkcyjnych.

Analiza ekonomiczna i optymalizacja kosztów

Zarządzanie kosztami surowców

Opłacalność ekonomiczna stosowania odczynnika cdi w produkcji przemysłowej w dużej mierze zależy od skutecznych strategii zakupu surowców i zarządzania zapasami. Umowy zbiorcze z kwalifikowanymi dostawcami często zapewniają znaczące korzyści cenowe, gwarantując jednocześnie stałą jakość i dostępność odczynnika. Zakłady produkcyjne powinny przeanalizować kilku dostawców, aby zachować konkurencyjne ceny oraz odporność łańcucha dostaw.

Skuteczność wykorzystania odczynnika bezpośrednio wpływa na koszty produkcji, dlatego optymalizacja stechiometrii i warunków reakcji jest kluczowa dla zachowania opłacalności produkcji. Nawet niewielkie poprawy wydajności lub zmniejszenie ilości odpadów odczynnika mogą przekładać się na znaczne oszczędności kosztów przy skalowaniu na duże objętości produkcji typowe dla komercyjnych operacji przemysłowych.

Ekonomia procesu i skalowalność

Analiza porównawcza ekonomiczna wykazuje, że odczynnik cdi często zapewnia korzystne wskaźniki kosztu na kilogram przy uwzględnieniu takich czynników jak wydajność reakcji, wymagania dotyczące oczyszczania oraz koszty utylizacji odpadów. Łagodne warunki reakcji zmniejszają zużycie energii w porównaniu z alternatywnymi metodami sprzęgania wymagającymi podwyższonej temperatury lub specjalistycznego sprzętu, co przyczynia się do niższych ogólnych kosztów produkcji.

Wymagania dotyczące wyposażenia kapitałowego dla procesów wykorzystujących ten odczynnik pozostają stosunkowo umiarkowane, ponieważ standardowe reaktory szklane lub ze stali nierdzewnej nadają się do większości zastosowań. Kompatybilność z wyposażeniem zmniejsza bariery wdrażania i pozwala producentom na wykorzystanie istniejącej infrastruktury do rozwoju nowych produktów lub ulepszania procesów.

Rozwój przyszły i trendy branżowe

Innowacje technologiczne

Postępy w technologii analityki procesowej zwiększają precyzję i efektywność operacji produkcyjnych wykorzystujących odczynnik sprzęgający cdi. Systemy monitorowania spektroskopowego w czasie rzeczywistym umożliwiają dokładniejszą kontrolę parametrów reakcji, a zautomatyzowane systemy dawkowania poprawiają powtarzalność i zmniejszają zmienność operatora. Te ulepszenia technologiczne przyczyniają się do wyższych uzysków, lepszego kontroli jakości oraz obniżenia kosztów produkcji.

Inicjatywy chemii zielonej w przemyśle farmaceutycznym i chemicznym napędzają badania nad bardziej zrównoważonymi zastosowaniami odczynników sprzęgających. Modyfikowane protokoły reakcji minimalizujące zużycie rozpuszczalników, poprawiające gospodarkę atomową i redukujące generowanie odpadów stają się coraz ważniejsze dla producentów dążących do osiągnięcia celów zrównoważonego rozwoju środowiskowego przy jednoczesnym zachowaniu konkurencyjności ekonomicznej.

Zastosowania rynkowe i możliwości wzrostu

Rosnący rynek chemicznych specjalności i zaawansowanych pośredników farmaceutycznych stwarza nowe możliwości dla procesów produkcyjnych wykorzystujących odczynnik sprzęgający CDI. Zastosowania w syntezie peptydów, produkcji czynnych składników farmaceutycznych oraz wytwarzaniu polimerów specjalnościowych reprezentują rosnące segmenty rynkowe, w których unikalne właściwości tego odczynnika zapewniają przewagę konkurencyjną.

Tendencje regulacyjne sprzyjające czystszej produkcji i ograniczeniu wpływu na środowisko dobrze współgrają z cechami tego odczynnika sprzęgającego. Łagodne warunki reakcji, nieszkodliwe produkty uboczne oraz zgodność z zasadami zielonej chemii dobrze go sytuują w kontekście przyszłych uregulowań, które mogą narzucić surowsze wymagania wobec procesów chemicznych.

Często zadawane pytania

Jaki jest typowy czas trwania reakcji przy użyciu odczynnika sprzęgającego CDI w przemysłowej skali?

Czasy reakcji odczynnika sprzęgającego CDI w zastosowaniach przemysłowych zazwyczaj wahają się od 2 do 8 godzin, w zależności od konkretnych substratów, temperatury reakcji oraz pożądanego stopnia przekształcenia. Większość reakcji aktywacji kwasów karboksylowych kończy się w ciągu 30 minut do 2 godzin, podczas gdy kolejne sprzęganie z nukleofilami może wymagać dodatkowego czasu w celu osiągnięcia optymalnych wydajności. W procesach na dużą skalę często stosuje się przedłużone czasy reakcji, aby zapewnić pełne przekształcenie i zmaksymalizować jakość produktu, nawet jeśli badania laboratoryjne sugerują, że krótsze okresy reakcji byłyby wystarczające.

W jaki sposób należy przechowywać odczynnik sprzęgający CDI w zakładach produkcyjnych

Prawidłowe przechowywanie odczynnika sprzęgającego CDI wymaga chłodnych i suchych warunków w szczelnie zamkniętych pojemnikach, aby zapobiec wchłanianiu wilgoci i degradacji. Zakłady produkcyjne zazwyczaj przechowują odczynnik w magazynach klimatyzowanych w temperaturze poniżej 25°C przy zachowaniu wilgotności względnej poniżej 50%. Oryginalne opakowanie powinno pozostać nieotwarte aż do momentu użycia, a wszystkie otwarte pojemniki należy natychmiast ponownie zamknąć, stosując odpowiednie środek suszący, aby utrzymać aktywność odczynnika i zapobiec wydzielaniu się dwutlenku węgla w wyniku reakcji hydrolizy.

Jakie są główne testy kontroli jakości produktów wykonanych z odczynnika sprzęgającego CDI

Protokoły kontroli jakości produktów syntezy wykorzystujących odczynnik sprzęgający CDI zazwyczaj obejmują potwierdzenie tożsamości metodą spektroskopii podczerwieni i rezonansu magnetycznego jądrowego, analizę czystości za pomocą chromatografii cieczowej wysokiej wydajności oraz specyficzne testy obecności reszt imidazolu. Dodatkowe badania mogą obejmować oznaczanie zawartości wody, analizę pozostałości rozpuszczalników oraz ocenę zanieczyszczeń związanych z procesem technologicznym. W zastosowaniach farmaceutycznych wymagana jest zgodność ze standardami farmakopealnymi oraz walidacja metod analitycznych zgodnie z przepisami regulacyjnymi.

Czy odczynnik sprzęgający CDI można ponownie wykorzystać lub odzyskać po zastosowaniu w procesach produkcyjnych

Bezpośrednie odzyskiwanie nieprzereagowanego odczynnika sprzęgającego cdi z procesów produkcyjnych okazuje się trudne ze względu na jego dużą reaktywność oraz skłonność do hydrolizy w obecności wilgoci. Jednak produkt uboczny, imidazol, można czasem odzyskać i potencjalnie przekształcić z powrotem w odczynnik sprzęgający za pomocą specjalistycznych tras syntezy, choć podejście to rzadko jest uzasadnione ekonomicznie w operacjach na dużą skalę. Większość zakładów produkcyjnych koncentruje się na optymalizacji stechiometrii i warunków reakcji w celu minimalizacji odpadów odczynnika, a nie na próbach odzysku i recyklingu samego odczynnika sprzęgającego.

Spis treści

- Zrozumienie chemii odczynnika sprzęgającego CDI w przemyśle

- Strategie optymalizacji dla produkcji na dużą skalę

- Kontrola jakości i metody oczyszczania

- Uwagi dotyczące bezpieczeństwa i protokoły obsługi

- Analiza ekonomiczna i optymalizacja kosztów

- Rozwój przyszły i trendy branżowe

-

Często zadawane pytania

- Jaki jest typowy czas trwania reakcji przy użyciu odczynnika sprzęgającego CDI w przemysłowej skali?

- W jaki sposób należy przechowywać odczynnik sprzęgający CDI w zakładach produkcyjnych

- Jakie są główne testy kontroli jakości produktów wykonanych z odczynnika sprzęgającego CDI

- Czy odczynnik sprzęgający CDI można ponownie wykorzystać lub odzyskać po zastosowaniu w procesach produkcyjnych