تعتمد صناعتا الأدوية والكيماويات بشكل متزايد على كواشف اقتران فعالة لتسهيل تفاعلات التخليق المعقدة على نطاق واسع. ومن بين هذه الأدوات الكيميائية القوية، يبرز كاشف الاقتران CDI باعتباره خيارًا متعدد الاستخدامات وموثوقًا لتكوين روابط الأميد، والروابط الإسترية، واتصالات جزيئية حرجة أخرى في بيئات الإنتاج الكبيرة. وفهم التطبيق الصحيح وتحسين هذا الكاشف أمر ضروري للشركات المصنعة التي تسعى لتحسين العائد وتقليل التكاليف والحفاظ على جودة منتجات متسقة عبر العمليات الصناعية.

فهم كيمياء كاشف الاقتران CDI في التصنيع

البنية الجزيئية وآليات التفاعل

N,N يمثل كاربونيلداي إيميادازول عامل اقتران فعّالًا للغاية يعمل من خلال آلية تنشيط معروفة جيدًا. يحتوي المُعدِّ على مجموعتي إيميادازول متصلتين بواسطة جسر كربونيلي، ما يخلق مركزًا كهربائيًا سالبًا يتفاعل بسهولة مع المواد المحبة للنواة مثل الأحماض الكربوكسيلية والآمينات والكحولات. يجعل هذا الترتيب البنيوي مُعدِّ الاقتران CDI مناسبًا بشكل خاص للتطبيقات الكبيرة الحجم التي تكون فيها التفاعلات المستمرة والنتائج القابلة للتنبؤ أمرًا بالغ الأهمية.

تبدأ عملية التنشيط عندما تتفاعل الأحماض الكربوكسيلية مع المُعدِّ لتكوين وسيطات الأسيتيل إيميادازول. وتتميز هذه الوسائط المنشطة بزيادة في الكهربية الموجبة مقارنةً بالحمض الأصلي، مما يسهل الهجوم المحب للنواة من قِبل الآمينات أو شركاء الاقتران الآخرين. ويؤدي التفاعل الناتج إلى إنتاج المنتج المقترن المطلوب مع إطلاق الإيميادازول كمنتج ثانوي غير ضار يمكن فصله بسهولة من خليط التفاعل.

المزايا في التطبيقات الصناعية

تُفضّل مرافق التصنيع كاشف الاقتران cdi بسبب استقراره الاستثنائي في ظروف التخزين القياسية وتوافقه مع مجموعة واسعة من المذيبات المستخدمة عادةً في العمليات الصناعية. وعلى عكس بعض كواشف الاقتران البديلة التي تتطلب استبعاد الرطوبة بدقة أو إجراءات معالجة خاصة، فإن هذا الكاشف يحتفظ بنشاطه حتى عند التعرض لكميات ضئيلة من الماء، مما يجعله عمليًا للعمليات على نطاق واسع حيث يمكن أن يكون من الصعب الحفاظ على ظروف خالية تمامًا من الماء.

تمثل ظروف التفاعل المعتدلة للمادة الكيميائية ميزة كبيرة أخرى للتصنيع الصناعي. تحدث معظم تفاعلات الاقتران بكفاءة عند درجة حرارة الغرفة أو مع تسخين بسيط، مما يقلل من تكاليف الطاقة ويُلغي الحاجة إلى معدات متخصصة تعمل بدرجات حرارة عالية. تصبح هذه الخاصية ذات قيمة خاصة عند توسيع نطاق التفاعلات من المختبر إلى الإنتاج الضخم، حيث يمكن أن يشكل التحكم في درجة الحرارة عبر أحجام تفاعل كبيرة تحديات تقنية واقتصادية.

استراتيجيات التحسين للإنتاج على نطاق واسع

اختيار المذيبات وظروف التفاعل

يتطلب التنفيذ الناجح لعامل الاقتران cdi في التصنيع مراعاة دقيقة لأنظمة المذيبات التي توازن بين كفاءة التفاعل ومتطلبات التعامل العملية. عادةً ما توفر المذيبات القطبية غير البروتونية مثل دايميثيل فورم أميد، ودايميثيل سلفوكسيد، وتيتراهيدروفوران معدلات تفاعل وأنتاجية مثلى. ومع ذلك، يجب على منشآت التصنيع أن تأخذ بعين الاعتبار أيضًا عوامل مثل استرجاع المذيبات، واللوائح البيئية، وسلامة العمال عند اختيار وسائط التفاعل للعمليات الكبيرة النطاق.

يلعب تحسين درجة الحرارة دورًا حاسمًا في تعظيم كل من كفاءة التفاعل واستخدام العامل. بينما تحدث العديد من التفاعلات عند درجة حرارة الغرفة، فإن التسخين المنضبط إلى 40-60°م غالبًا ما يسرّع معدلات التفاعل دون الإضرار بجودة المنتج أو التسبب في تفاعلات جانبية غير مرغوب فيها. وتظل هذه المدى الحراري ضمن المعايير التشغيلية لمحفّزات صناعية قياسية، مما يسمح بإدارة فعالة للحرارة عبر أحجام تفاعل كبيرة.

الستوكيومتري ومراقبة التفاعل

تستخدم التطبيقات الكبيرة لمادة coupling cdi عادةً زيادة طفيفة في النسبة الستوكيومترية للمادة المتفاعلة لضمان التحويل الكامل للمواد الأولية القيّمة. وعادةً ما يُحقق استخدام فائض مولي بنسبة 1.1 إلى 1.2 بالنسبة لمكوّن الحمض الكربوكسيلي نتائج مثالية مع تقليل الهدر وصعوبات التنقية. ويُراعى هذا الفائض المحتوى الرطوبي المحتمل في المواد المتفاعلة ويضمن أداءً ثابتاً عبر دفعات مختلفة من المواد الخام.

تُصبح مراقبة تقدّم التفاعل في الوقت الفعلي ضرورية في بيئات التصنيع حيث تعدّ اتساق الدُفعات والجدولة عوامل حرجة. وتتيح مراقبة تحرّر الغاز، وتتبّع درجة الحموضة، والتقنيات التحليلية أثناء العملية مثل التحليل الطيفي بالأشعة تحت الحمراء أو كروماتوغرافيا السائل عالي الأداء للمشغلين التأكد من اكتمال التفاعل وتحسين أزمنة الدورة. وتساعد هذه الأساليب الرقابية الشركات المصنّعة على الحفاظ على معايير الجودة مع تحقيق أقصى قدر ممكن من الإنتاج والاستفادة من المعدات.

طرق مراقبة الجودة والتنقية

تقنيات عزل المنتجات

تركز استراتيجيات التنقية الفعالة للتفاعلات التي تتضمن كاشف الاقتران CDI على إزالة نواتج الإميدازول العرضية وأي مواد أولية غير متفاعلة. وعادةً ما تنطوي إجراءات المعالجة المائية على تعديل دقيق لدرجة الحموضة (pH) لتحويل الإميدازول إلى شكل ملح قابل للذوبان في الماء، مما يسهل إزالته من خلال الاستخلاص السائل-السائل. تثبت هذه الطريقة فعاليتها خاصةً في العمليات الكبيرة النطاق حيث يمكن معالجة وتكرير تيارات النفايات المائية بكفاءة.

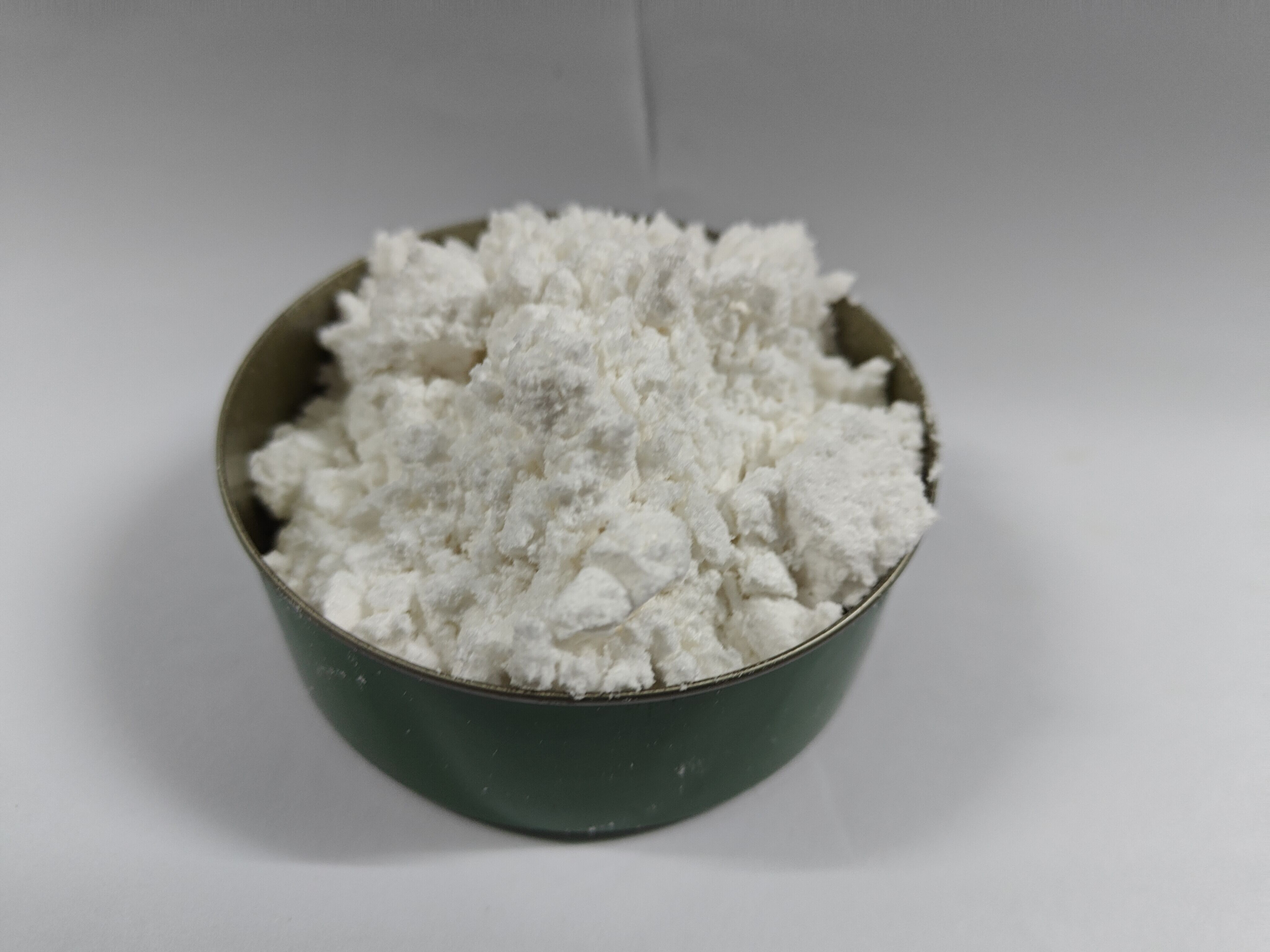

يمثل التبلور الطريقة المفضلة للتنقية بالنسبة للعديد من المنتجات التي يتم تصنيعها باستخدام هذا كاشف الاقتران، خصوصًا عندما تُظهر المركبات المستهدفة خصائص ذوبانية ملائمة. غالبًا ما تؤدي الظروف اللطيفة للتفاعل وملف النواتج الثانوية النظيف إلى منتجات خام تتبلور مباشرة من خليط التفاعل أو بعد تبديل المذيب البسيط، مما يقلل من تكاليف التنقية ويحسن الاقتصاد الكلي للعملية.

تطوير الطريقة التحليلية

تُضمن بروتوكولات تحليلية شاملة أن المنتجات المصنعة باستخدام مادة الربط cdi تفي بمواصفات الجودة الصارمة المطلوبة للتطبيقات الصيدلانية والكيميائية الخاصة. وتشمل عادةً حزم التحاليل القياسية تأكيد الهوية من خلال التحليل الطيفي بالرنين المغناطيسي النووي، وتقييم النقاء بواسطة كروماتوغرافيا السائل عالي الأداء، وتحليل المذيبات المتبقية باستخدام تقنيات كروماتوغرافيا الغاز.

يجب أن تأخذ بروتوكولات التحقق من الأساليب في الاعتبار التداخل المحتمل من بقايا الإيميدازول وأن تحدد معايير قبول مناسبة لهذه الشوائب المرتبطة بالعملية. ويُساعد اختبار الثبات تحت ظروف متسارعة الشركات المصنعة على فهم العمر الافتراضي للمنتج ووضع توصيات تخزين مناسبة للتوزيع التجاري.

الاعتبارات المتعلقة بالسلامة والبروتوكولات الخاصة بالتعامل

سلامة الأفراد والتدريب

تتطلب عمليات التصنيع التي تستخدم عامل الاقتران cdi بروتوكولات أمان شاملة تعالج خصائص العامل الكيميائية والمخاطر المحتملة المرتبطة بمنتجات التفاعل الثانوية. وعلى الرغم من أن العامل يتمتع بسمية منخفضة نسبيًا، فإن إجراءات التعامل السليمة تشمل استخدام معدات الحماية الشخصية المناسبة، مثل القفازات المقاومة للمواد الكيميائية، ونظارات السلامة، وأنظمة تهوية كافية لمنع التعرض عن طريق الاستنشاق.

يجب أن تُركّز برامج تدريب موظفي التصنيع على أهمية منع تلوث الرطوبة، الذي قد يؤدي إلى انخفاض كفاءة العامل وتكوين غاز ثاني أكسيد الكربون. ويساعد فهم هذه المسارات التحللية المشغلين على التعرف على علامات تدهور العامل واتخاذ الإجراءات التصحيحية المناسبة للحفاظ على السيطرة على العملية وجودة المنتج.

إدارة النفايات والامتثال البيئي

تتمحور الاعتبارات البيئية للاستخدام الواسع النطاق لعامل الاقتران cdi بشكل أساسي حول إدارة تدفقات النفايات التي تحتوي على الإيميدازول. وعلى الرغم من أن الإيميدازول يُظهر سمية بيئية منخفضة نسبيًا، يجب على المرافق التصنيعية تنفيذ طرق معالجة والتخلص المناسبة التي تتوافق مع اللوائح البيئية المحلية والفيدرالية. وغالبًا ما تكون أنظمة المعالجة البيولوجية فعالة في معالجة تدفقات النفايات المائية التي تحتوي على بقايا الإيميدازول.

تحسّن برامج استعادة المذيبات وإعادة تدويرها بشكل كبير الأثر البيئي للعمليات التصنيعية، في الوقت نفسه الذي تقلل فيه التكاليف التشغيلية. يمكن استرجاع معظم المذيبات العضوية المستخدمة مع عامل الاقتران هذا بكفاءة عن طريق التقطير أو تقنيات الفصل الأخرى، مما يجعل العملية الكلية أكثر استدامة وجاذبية اقتصاديًا للحملات الإنتاجية طويلة الأمد.

التحليل الاقتصادي وتحسين التكلفة

إدارة تكلفة المواد الخام

تعتمد الجدوى الاقتصادية لاستخدام عامل الاقتران cdi في التصنيع على نطاق واسع بشكل كبير على استراتيجيات فعالة في توريد المواد الخام وإدارة المخزون. وغالبًا ما توفر اتفاقيات الشراء بالجملة مع الموردين المؤهلين مزايا تكلفة كبيرة، مع ضمان جودة العامل وتوافره باستمرار. ويجب على المرافق التصنيعية تقييم مصادر متعددة للموردين للحفاظ على أسعار تنافسية ومرونة سلسلة التوريد.

يؤثر كفاءة استخدام العامل مباشرةً على تكاليف التصنيع، مما يجعل تحسين النسب الكيميائية وظروف التفاعل أمرًا أساسيًا للحفاظ على اقتصاد إنتاج تنافسي. إذ يمكن أن تؤدي حتى التحسينات الصغيرة في العائد أو خفض هدر العامل إلى وفورات كبيرة في التكاليف عند تطبيقها على أحجام الإنتاج الكبيرة النموذجية للعمليات التصنيعية التجارية.

الاقتصاديات العملية والقابلية للتوسيع

تُظهر التحليلات الاقتصادية المقارنة أن كاشف الاقتران cdi يوفر غالبًا مقاييس تكلفة-للكيلوجرام مواتية عند أخذ عوامل مثل كفاءة التفاعل ومتطلبات التنقية وتكاليف التخلص من النفايات بعين الاعتبار. إن ظروف التفاعل المعتدلة تقلل من استهلاك الطاقة بالمقارنة مع طرق الاقتران البديلة التي تتطلب درجات حرارة مرتفعة أو معدات متخصصة، مما يسهم في خفض التكاليف الإجمالية للتصنيع.

تظل متطلبات المعدات الرأسمالية للعمليات التي تستخدم هذا الكاشف متواضعة نسبيًا، حيث تثبت المفاعلات القياسية المبطنة بالزجاج أو المصنوعة من الفولاذ المقاوم للصدأ أنها مناسبة لمعظم التطبيقات. هذه المتوافقة مع المعدات تقلل من العوائق أمام التنفيذ وتسمح للمصنعين باستخدام البنية التحتية الحالية لتطوير منتجات جديدة أو تحسين العمليات.

التطورات المستقبلية والاتجاهات الصناعية

الابتكارات التكنولوجية

تساهم التطورات في تقنية التحليل العملياتي في تعزيز دقة وكفاءة عمليات التصنيع التي تستخدم كواشف الاقتران cdi. حيث تتيح أنظمة المراقبة الطيفية الفورية تحكمًا أكثر دقة في معايير التفاعل، في حين تحسّن أنظمة الجرعات الآلية من إمكانية التكرار وتقلل من التباين البشري. وتساهم هذه التحسينات التقنية في تحقيق عوائد أعلى، ومراقبة جودة أفضل، وخفض تكاليف التصنيع.

تُحفِّز مبادرات الكيمياء الخضراء داخل الصناعات الدوائية والكيميائية البحث نحو تطبيقات أكثر استدامة لكواشف الاقتران. وأصبحت بروتوكولات التفاعل المعدلة التي تقلل من استخدام المذيبات، وتحسّن اقتصاد الذرات، وتقلّل من إنتاج النفايات أمراً متزايد الأهمية بالنسبة للمصنّعين الذين يسعون لتحقيق أهداف الاستدامة البيئية مع الحفاظ على القدرة التنافسية اقتصاديًا.

التطبيقات السوقية وفرص النمو

يؤدي توسع سوق الكيماويات المتخصصة والمواد الوسيطة الصيدلانية المتقدمة إلى خلق فرص جديدة في عمليات التصنيع التي تستخدم كاشف الاقتران CDI. وتمثل التطبيقات في تخليق الببتيدات، وإنتاج المكونات الفعالة الصيدلانية، وتصنيع البوليمرات المتخصصة قطاعات سوقية نامية، حيث تُعد الخصائص الفريدة لهذا الكاشف مصدرًا لمزايا تنافسية.

تتماشى الاتجاهات التنظيمية التي تفضّل عمليات التصنيع الأنظف وتقليل الأثر البيئي بشكل جيد مع خصائص هذا كاشف الاقتران. إن ظروف التفاعل المعتدلة، والمنتجات الثانوية غير الضارة، والتوافق مع مبادئ الكيمياء الخضراء، تمنحه موقعًا متميزًا في البيئات التنظيمية المستقبلية التي قد تفرض متطلبات أكثر صرامة على عمليات تصنيع المواد الكيميائية.

الأسئلة الشائعة

ما هي أزمنة التفاعل النموذجية عند استخدام كاشف الاقتران CDI في عمليات التصنيع على نطاق واسع؟

تتراوح أوقات التفاعل لعامل الاقتران CDI في التطبيقات الصناعية عادةً بين 2 و8 ساعات، حسب الركائز المحددة ودرجة حرارة التفاعل ومستويات التحويل المرغوبة. تكتمل معظم تفاعلات تنشيط الحمض الكربوكسيلي خلال 30 دقيقة إلى ساعتين، في حين قد يتطلب الاقتران اللاحق مع النواة الهجومية وقتًا إضافيًا لتحقيق العوائد المثلى. غالبًا ما تستخدم العمليات الواسعة النطاق فترات تفاعل أطول لضمان اكتمال التحويل وتحقيق أقصى جودة للمنتج، حتى عندما تشير الدراسات المخبرية إلى أن فترات تفاعل أقصر قد تكون كافية.

كيف ينبغي تخزين عامل الاقتران CDI في المرافق الصناعية

يتطلب التخزين السليم لعامل الاقتران CDI ظروفًا باردة وجافة في حاويات مغلقة بإحكام لمنع امتصاص الرطوبة والتدهور. عادةً ما تخزن منشآت التصنيع العامل في مستودعات خاضعة للتحكم المناخي عند درجات حرارة تقل عن 25°م مع الحفاظ على الرطوبة النسبية أقل من 50%. يجب أن تبقى العبوة الأصلية مغلقة حتى وقت الاستخدام، وأي عبوات مفتوحة يجب إعادة إغلاقها فورًا مع استخدام المجففات المناسبة للحفاظ على نشاط العامل ومنع تكوّن غاز ثاني أكسيد الكربون من تفاعلات التحلل المائي.

ما هي الاختبارات الرئيسية لمراقبة الجودة للمنتجات المصنوعة باستخدام عامل الاقتران CDI

تشمل بروتوكولات ضبط الجودة للمنتجات المصنعة باستخدام كاشف الاقتران CDI تأكيد الهوية من خلال التحليل الطيفي بالأشعة تحت الحمراء والرنين المغناطيسي النووي، وتحليل النقاء بواسطة كروماتوغرافيا السائل عالي الأداء، واختبارات محددة لبقايا الإيميدازول. قد تشمل الاختبارات الإضافية تحديد محتوى الماء، وتحليل المذيبات المتبقية، وتقييم أي شوائب مرتبطة بالعملية. تتطلب التطبيقات الصيدلانية الامتثال للمعايير الدوائية والتحقق من صحة طرق التحليل وفقًا للتوجيهات التنظيمية.

هل يمكن إعادة تدوير كاشف الاقتران CDI أو استعادته بعد استخدامه في عمليات التصنيع

إعادة الاسترداد المباشر لمادة الاقتران cdi غير المتفاعلة من عمليات التصنيع تُعد أمرًا صعبًا بسبب ارتفاع تفاعلها وميلها إلى التحلل المائي بوجود الرطوبة. ومع ذلك، يمكن أحيانًا استرداد مخلفات الإيميدازول وتحويلها محتملًا مرة أخرى إلى مادة الاقتران من خلال طرق تخليقية متخصصة، على الرغم من أن هذا الأسلوب نادرًا ما يكون مبررًا اقتصاديًا في العمليات الكبيرة النطاق. وتركز معظم المرافق التصنيعية على تحسين النسب المولية وظروف التفاعل لتقليل هدر المادة المُقارنة بدلاً من محاولة استردادها وإعادة تدويرها.

جدول المحتويات

- فهم كيمياء كاشف الاقتران CDI في التصنيع

- استراتيجيات التحسين للإنتاج على نطاق واسع

- طرق مراقبة الجودة والتنقية

- الاعتبارات المتعلقة بالسلامة والبروتوكولات الخاصة بالتعامل

- التحليل الاقتصادي وتحسين التكلفة

- التطورات المستقبلية والاتجاهات الصناعية

-

الأسئلة الشائعة

- ما هي أزمنة التفاعل النموذجية عند استخدام كاشف الاقتران CDI في عمليات التصنيع على نطاق واسع؟

- كيف ينبغي تخزين عامل الاقتران CDI في المرافق الصناعية

- ما هي الاختبارات الرئيسية لمراقبة الجودة للمنتجات المصنوعة باستخدام عامل الاقتران CDI

- هل يمكن إعادة تدوير كاشف الاقتران CDI أو استعادته بعد استخدامه في عمليات التصنيع