A gyógyszeripar és a vegyipar egyre inkább hatékony kapcsolószerekre támaszkodik, hogy összetett szintézisreakciókat valósítsanak meg nagy léptékben. Ezek közül a hatékony kémiai eszközök közül a CDI kapcsolószer kiemelkedően sokoldalú és megbízható lehetőség amidkötések, észterhidak és egyéb kritikus molekuláris kapcsolatok kialakítására nagy léptékű termelési környezetben. A reagens megfelelő alkalmazásának és optimalizálásának megértése elengedhetetlen a gyártók számára, akik növelni kívánják a hozamot, csökkenteni a költségeket, és folyamatos termékminőséget szeretnének fenntartani az ipari műveletek során.

CDI kapcsolószerek kémiai jellemzőinek megértése a gyártásban

Molekuláris szerkezet és reakciós mechanizmusok

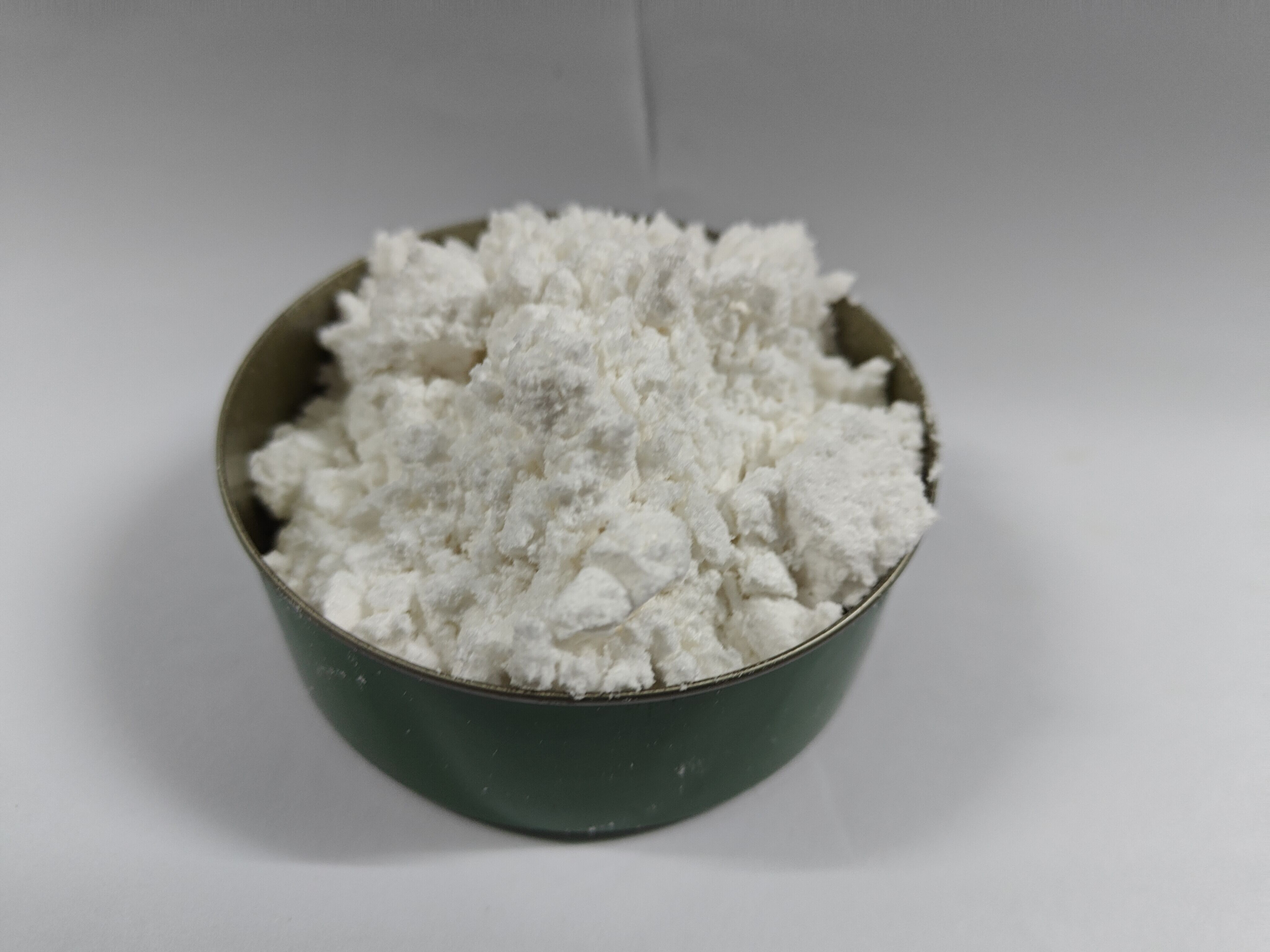

N,N -A karbonildiimidazol egy rendkívül hatékony kapcsolószert képvisel, amely jól ismert aktivációs mechanizmuson keresztül működik. A reagens két imidazolcsoportot tartalmaz, amelyeket egy karbonilhíd köt össze, ezzel létrehozva egy elektrofíl központot, amely könnyedén reagál nukleofilekkel, mint például karbonsavak, aminok és alkoholok. Ez a szerkezeti elrendezés különösen alkalmassá teszi a cdi kapcsolószert olyan nagy méretű alkalmazásokra, ahol az egységes reaktivitás és az előrejelezhető eredmények elsődleges fontosságúak.

Az aktivációs folyamat akkor kezdődik, amikor a karbonsavak reagálnak a reagenssel, és így acilimidazol-köztes termékeket hoznak létre. Ezek a aktivált köztes termékek erősebb elektrofil jelleggel rendelkeznek, mint az eredeti sav, így megkönnyítik a következő nukleofil támadást aminok vagy más kapcsolódó partnerek által. Az eredményül kapott reakció előállítja a kívánt kapcsolt terméket, miközben imidazolt szabadít fel ártalmatlan melléktermékként, amely könnyen elválasztható a reakciós keveréktől.

Előnyök ipari alkalmazásokban

A gyártóüzemek a cdi kapcsolóreagenset részesítik előnyben, mivel kiváló stabilitással rendelkezik szokásos tárolási körülmények között, és jól kompatibilis az ipari folyamatokban gyakran használt széles körű oldószerekkel. Más kapcsolószerekhez képest, amelyek szigorú nedvességkizárásra vagy speciális kezelési eljárásokra szorulnak, ez a reagens tevékenységét megtartja akkor is, ha nyomokban víz éri, így gyakorlati megoldás nagy léptékű műveletekhez, ahol a tökéletes anhidr állapot fenntartása nehézségekbe ütközhet.

A reagens enyhe reakciókörülményei további jelentős előnnyel járnak az ipari gyártás számára. A legtöbb kapcsolási reakció hatékonyan lejátszódik környezeti hőmérsékleten vagy minimális fűtéssel, csökkentve ezzel az energia költségeket, és megszüntetve a speciális magas hőmérsékletű berendezések iránti igényt. Ez a tulajdonság különösen értékesnek bizonyul, amikor a reakciókat laboratóriumi méretből termelési léptékűvé skálázzák fel, ahol a hőmérséklet-szabályozás nagy reakciótérfogatok esetén technikai és gazdasági kihívások elé állíthat.

Nagy léptékű termelés optimalizálási stratégiái

Oldószerválasztás és reakciókörülmények

A cdi-kapcsoló reagens gyártásban történő sikeres alkalmazása során gondosan meg kell fontolni az olyan oldószerek alkalmazását, amelyek ötvözik a reakcióhatékonyságot és a gyakorlati kezelhetőséget. A dipoláris aprotikus oldószerek, mint például a dimetil-formamid, a dimetil-szulfoxid és a tetrahidrofurán általában optimális reakciós sebességet és hozamot biztosítanak. Ugyanakkor a gyártóüzemeknek figyelembe kell venniük más tényezőket is, mint például az oldószer-visszanyerés lehetőségét, a környezeti szabályozásokat és a munkavállalók biztonságát, amikor nagy léptékű folyamatokhoz választják ki a reakcióközeget.

A hőmérséklet optimalizálása kulcsfontosságú szerepet játszik a reakcióhatékonyság és a reagenskihasználás maximálisra emelésében. Bár sok reakció szobahőmérsékleten is lejátszódik, a 40–60 °C-os tartományra történő szabályozott felmelegítés gyakran felgyorsítja a reakciósebességet anélkül, hogy befolyásolná a termék minőségét vagy mellékreakciókat indítana el. Ez a hőmérsékleti tartomány jól illeszkedik a szabványos ipari reaktorok üzemeltetési paramétereihez, és hatékony hőkezelést tesz lehetővé nagy reakciótérfogatok esetén.

Stöchiometria és reakciófigyelés

A nagy léptékű cdi kapcsolóreagens-alkalmazások általában enyhe stöchiometriai többletet alkalmaznak a reagensből, hogy biztosítsák az értékes kiindulási anyagok teljes átalakulását. A karboxilsav komponenshez viszonyított 1,1–1,2 mól felesleg általában optimális eredményt nyújt, miközben minimalizálja a hulladékképződést és a tisztítási nehézségeket. Ez a többlet figyelembe veszi a reagensek esetleges nedvességtartalmát, és biztosítja az egységes teljesítményt a különböző nyersanyag-sarjak között.

A reakció folyamatának valós idejű figyelése elengedhetetlenné válik olyan gyártási környezetekben, ahol a tétel egységessége és az időzítés kritikus tényezők. A gázfejlődés monitorozása, a pH-érték követése, valamint folyamatközbeni analitikai módszerek, mint az infravörös spektroszkópia vagy a nagyhatékonyságú folyadékkromatográfia lehetővé teszik a műveletvezetők számára a reakció befejeződésének megerősítését és a ciklusidők optimalizálását. Ezek a figyelési módszerek segítenek a gyártóknak a minőségi előírások betartásában, miközben maximalizálják a termelési kapacitást és a berendezések kihasználtságát.

Minőségellenőrzés és tisztítási módszerek

Termékizolálási technikák

A CDI kapcsolóreagenssel végzett reakciók hatékony tisztítási stratégiái az imidazol melléktermékek és a feleslegben maradt kiindulási anyagok eltávolítására koncentrálnak. Az akvózus munkakezelési eljárások általában gondos pH-érték szabályozást igényelnek, hogy az imidazolt vízoldható sóformájává alakítsák, ezzel elősegítve annak eltávolítását folyadék-folyadék extrakció útján. Ez a módszer különösen hatékony nagy léptékű műveletek esetén, ahol az akvózus hulladékáramokat hatékonyan lehet feldolgozni és újrahasznosítani.

A kristályosítás számos, ezzel a kapcsolóreagenssel előállított termék esetében az elsődleges tisztítási módszer, különösen akkor, ha a célszervezet kedvező oldhatósági jellemzőkkel rendelkezik. A gyengéd reakciós körülmények és a tiszta melléktermék-profil gyakran olyan nyers termékekhez vezetnek, amelyek közvetlenül kristályosodnak a reakciós keverékből, vagy egyszerű oldóscserét követően, csökkentve ezzel a tisztítási költségeket és javítva az összefolyamat gazdaságosságát.

Analitikai Módszerfejlesztés

Komplex analitikai protokollok biztosítják, hogy a következő anyaggal készült termékek: cdi kötőszerek megfeleljenek a gyógyszeripari és speciális vegyipari alkalmazások szigorú minőségi előírásainak. A szokásos analitikai csomagok általában tartalmazzák az azonosság igazolását magmágneses rezonancia spektroszkópiával, a tisztaság értékelését folyadékkromatográfiával, valamint a maradékolajok elemzését gázkromatográfiai módszerekkel.

Az eljárásvalidálási protokolloknak figyelembe kell venniük az imidazol-maradékokból eredő lehetséges zavaró hatásokat, és megfelelő elfogadási kritériumokat kell meghatározniuk ezen folyamathoz kapcsolódó szennyezőanyagok tekintetében. A gyorsított körülmények között végzett stabilitásvizsgálatok segítik a gyártókat a termék felhasználhatósági idejének megértésében, valamint a kereskedelmi forgalmazáshoz szükséges tárolási javaslatok meghatározásában.

Biztonsági szempontok és kezelési protokollok

Személyzet biztonsága és képzése

A cdi-kapcsoló reagenssel történő gyártási műveletek kiterjedt biztonsági protokollokat igényelnek, amelyek figyelembe veszik a reagens kémiai tulajdonságait és a reakciótermékekkel járó potenciális veszélyeket. Bár maga a reagens viszonylag alacsony toxicitású, a megfelelő kezelési eljárásokhoz szükséges a megfelelő egyéni védőfelszerelések használata, ideértve a vegyszerálló kesztyűket, védőszemüveget és megfelelő szellőztető rendszereket a belégzési expozíció megelőzése érdekében.

A gyártási személyzet képzési programjainak ki kell hangsúlyozniuk a nedvességbevitel megelőzésének fontosságát, mivel ez csökkentheti a reagens hatékonyságát és szén-dioxid gáz képződését eredményezheti. Ezeknek a lebomlási folyamatoknak az ismerete segít a működtetőknek felismerni a reagens minőségromlás jeleit, és megfelelő korrekciós intézkedéseket bevezetni a folyamatirányítás és a termékminőség fenntartása érdekében.

Hulladékgazdálkodás és környezeti előírások betartása

A nagy léptékű cdi-kapcsolószer használatának környezeti szempontjai elsősorban az imidazol-tartalmú hulladékáramok kezelésére összpontosítanak. Bár az imidazol viszonylag alacsony környezeti toxicitású, a gyártóüzemeknek megfelelő kezelési és megsemmisítési módszereket kell alkalmazniuk, amelyek megfelelnek a helyi és szövetségi környezetvédelmi előírásoknak. A biológiai kezelőrendszerek gyakran hatékonyak az imidazol-maradékokat tartalmazó vizes hulladékáramok feldolgozásában.

Az oldószer-visszanyerési és újrahasznosítási programok jelentősen javítják a gyártási folyamatok környezeti mivoltát, miközben csökkentik az üzemeltetési költségeket. A kapcsolószerrel használt szerves oldószerek többsége hatékonyan visszanyerhető desztillálással vagy más szeparációs technikákkal, így az egész folyamat fenntarthatóbbá és gazdaságilag vonzóbbá válik hosszú távú termelési kampányok esetén.

Gazdasági elemzés és költségoptimalizálás

Alapanyagköltségek kezelése

A cdi-kapcsolószer nagy léptékű gyártásban történő felhasználásának gazdasági életképessége erősen függ a hatékony nyersanyag-beszerzési és készletgazdálkodási stratégiáktól. A megfelelő beszállítókkal kötött tömegbeszerzési szerződések gyakran jelentős költségelőnyt biztosítanak, miközben állandó szerek minőségét és elérhetőségét is garantálják. A gyártóegységeknek több beszállítóbázist is értékelniük kell az árversenyképesség és ellátási lánc-ellenálló képesség fenntartása érdekében.

A szerek felhasználási hatékonysága közvetlenül befolyásolja a gyártási költségeket, így a sztöchiometria és a reakciós körülmények optimalizálása elengedhetetlen a versenyképes termelési gazdaság fenntartásához. Már kis mértékű javulások a hozamban vagy a szerek hulladékának csökkentésében is jelentős költségmegtakarítást eredményezhetnek, ha azokat a kereskedelmi gyártási műveletek jellemző nagy termelési volumenére vetítjük.

Folyamatgazdaság és skálázhatóság

A komparatív gazdasági elemzés kimutatja, hogy a cdi kötőanyag gyakran kedvező költség-metrikát nyújt kilogrammonként, figyelembe véve olyan tényezőket, mint a reakció hatékonysága, a tisztítási igények és a hulladékeltávolítás költségei. Az enyhe reakciós körülmények csökkentik az energiafogyasztást azokhoz a más alternatív kötési módszerekhez képest, amelyek emelkedett hőmérsékletet vagy speciális felszerelést igényelnek, így hozzájárulva az alacsonyabb összes gyártási költséghez.

A folyamatokhoz szükséges beruházási eszközök igénye viszonylag szerény marad, mivel a szabványos üvegbevonatú vagy rozsdamentes acélreaktorok a legtöbb alkalmazásra megfelelőnek bizonyulnak. Ez a felszerelés-kompatibilitás csökkenti az implementációs akadályokat, és lehetővé teszi a gyártók számára, hogy meglévő infrastruktúrájukat használják új termékek fejlesztéséhez vagy folyamatjavításokhoz.

Jövőbeli fejlesztések és ipari trendek

Technológiai innovációk

A folyamatanalitikai technológia fejlődése növeli a cdi kapcsolóreagenst használó gyártási műveletek pontosságát és hatékonyságát. A valós idejű spektroszkópiai monitorozó rendszerek pontosabb szabályozást tesznek lehetővé a reakciós paraméterek tekintetében, míg az automatizált adagoló rendszerek javítják az ismételhetőséget és csökkentik a kezelőtől függő változékonyságot. Ezek a technológiai fejlesztések hozzájárulnak a magasabb hozamhoz, jobb minőségirányításhoz és alacsonyabb gyártási költségekhez.

A zöld kémia kezdeményezései a gyógyszeriparban és a vegyiparban fenntarthatóbb kapcsolóreagens-alkalmazások kutatását ösztönzik. Az olyan módosított reakciós protokollok, amelyek minimalizálják az oldószer-felhasználást, javítják az atomekonómiát és csökkentik a hulladéktermelést, egyre fontosabbá válnak azok számára a gyártók számára, akik környezeti fenntarthatósági célokat kívánnak elérni gazdasági versenyképességük megőrzése mellett.

Piaci alkalmazások és növekedési lehetőségek

A speciális vegyi anyagok és fejlett gyógyszerköztesek piacának kibővülése új lehetőségeket teremt azokban a gyártási folyamatokban, amelyek cdi kapcsolóreagenst használnak. A peptidszintézis, a gyógyszerhatóanyagok előállítása és a speciális polimerek gyártása olyan növekvő piaci szegmensek, ahol ennek a reagensnek az egyedi tulajdonságai versenyelőnyt jelentenek.

A tisztább gyártási eljárásokat és alacsonyabb környezeti terhelést előnyben részesítő szabályozási tendenciák jól illeszkednek ehhez a kapcsolóreagenshez. Enyhe reakciós feltételei, ártalmatlan melléktermékei és a zöld kémia elveivel való kompatibilitása kedvező helyzetbe hozza azokban a jövőbeli szabályozási környezetekben, amelyek szigorúbb követelményeket támaszthatnak a vegyipari gyártási műveletekkel szemben.

GYIK

Mik a tipikus reakcióidők CDI kapcsolóreagens használatakor nagy léptékű gyártás során

A CDI kapcsoló reagens reakciós ideje gyártási alkalmazásokban általában 2 és 8 óra között mozog, attól függően, hogy milyen konkrét szubsztrátumokról, reakciós hőmérsékletről és kívánt átalakulási szintről van szó. A legtöbb karbonsav-aktiválási reakció 30 percen belül befejeződik, vagy legfeljebb 2 órát vesz igénybe, míg a nukleofillel történő utólagos kapcsolódáshoz gyakran további időre van szükség az optimális hozam érdekében. A nagy léptékű műveletek gyakran hosszabb reakcióidőt alkalmaznak a teljes átalakulás biztosítása és a termékminőség maximalizálása érdekében, még akkor is, ha a laboratóriumi vizsgálatok rövidebb reakcióidőt jeleznek elegendőnek.

Hogyan kell a CDI kapcsoló reagenst tárolni a gyártóüzemekben

A CDI kapcsolóreagens megfelelő tárolásához hűvös, száraz körülmények szükségesek, légmentesen zárt edényekben, hogy megakadályozzák a nedvességfelvételt és a lebomlást. A gyártóüzemek általában klímával szabályozott raktárakban tárolják a reagenst 25 °C alatti hőmérsékleten, a relatív páratartalom 50% alatt tartásával. Az eredeti csomagolást használatig nyitvatartani kell, és minden megnyitott edényt azonnal újra le kell zárni megfelelő szárítószerek alkalmazásával, hogy fenntartsák a reagens aktivitását, és megakadályozzák a szén-dioxid gáz képződését hidrolízis reakciók során.

Mik a fő minőségellenőrzési vizsgálatok a CDI kapcsolóreagenssel készült termékek esetében

A CDI kapcsolóreagenssel szintetizált termékek minőségirányítási protokolljai általában magukban foglalják az azonosság igazolását infravörös és nukleáris mágneses rezonancia spektroszkópia segítségével, a tisztaság elemzését folyadékkromatográfia nagy teljesítményű készülékkel (HPLC), valamint specifikus teszteket az imidazol-maradékok kimutatására. További vizsgálatok lehetnek a víztartalom meghatározása, maradék oldószer-elemzés, valamint a folyamathoz kapcsolódó szennyeződések értékelése. A gyógyszeripari alkalmazások esetében követelmény a hivatalos gyógyszerkönyvi előírásoknak való megfelelés, valamint az analitikai módszerek validálása a hatósági irányelvek szerint.

Újrahasznosítható vagy visszanyerhető a CDI kapcsolóreagens a gyártási folyamatok után

A nem reagált cdi kapcsoló reagens közvetlen visszanyerése a gyártási folyamatokból nehézkes, annak nagy reaktivitása és a nedvességgel szembeni hidrolízisra való hajlama miatt. Az imidazol melléktermék néha visszanyerhető, és speciális szintézisútvonalakon keresztül potenciálisan visszakonvertálható a kapcsoló reagenssé, bár ezt a módszert nagy léptékű műveletekben ritkán éri meg gazdaságilag. A legtöbb gyártóüzem inkább a reagenshulladék minimalizálását célozza meg a sztöchiometria és a reakciókörülmények optimalizálásával, semmint a kapcsoló reagens visszanyerését és újrahasznosítását próbálja meg.

Tartalomjegyzék

- CDI kapcsolószerek kémiai jellemzőinek megértése a gyártásban

- Nagy léptékű termelés optimalizálási stratégiái

- Minőségellenőrzés és tisztítási módszerek

- Biztonsági szempontok és kezelési protokollok

- Gazdasági elemzés és költségoptimalizálás

- Jövőbeli fejlesztések és ipari trendek

-

GYIK

- Mik a tipikus reakcióidők CDI kapcsolóreagens használatakor nagy léptékű gyártás során

- Hogyan kell a CDI kapcsoló reagenst tárolni a gyártóüzemekben

- Mik a fő minőségellenőrzési vizsgálatok a CDI kapcsolóreagenssel készült termékek esetében

- Újrahasznosítható vagy visszanyerhető a CDI kapcsolóreagens a gyártási folyamatok után