Farmasøytiske og kjemiske produksjonsindustrier er i økende grad avhengige av effektive kopleingsreagenser for å lette komplekse syntesereaksjoner i stor målestokk. Blant disse kraftige kjemiske verktøyene skiller cdireagens seg ut som et allsidig og pålitelig alternativ for dannelse av amidsyn, estersyn og andre kritiske molekylære bindinger i store produksjonsmiljøer. Å forstå riktig anvendelse og optimalisering av dette reagenset er avgjørende for produsenter som ønsker å forbedre utbytte, redusere kostnader og opprettholde konsekvent produktkvalitet i industrielle operasjoner.

Forståelse av CDI-kopleingsreagenskjemi i produksjon

Molekylær struktur og reaksjonsmekanismer

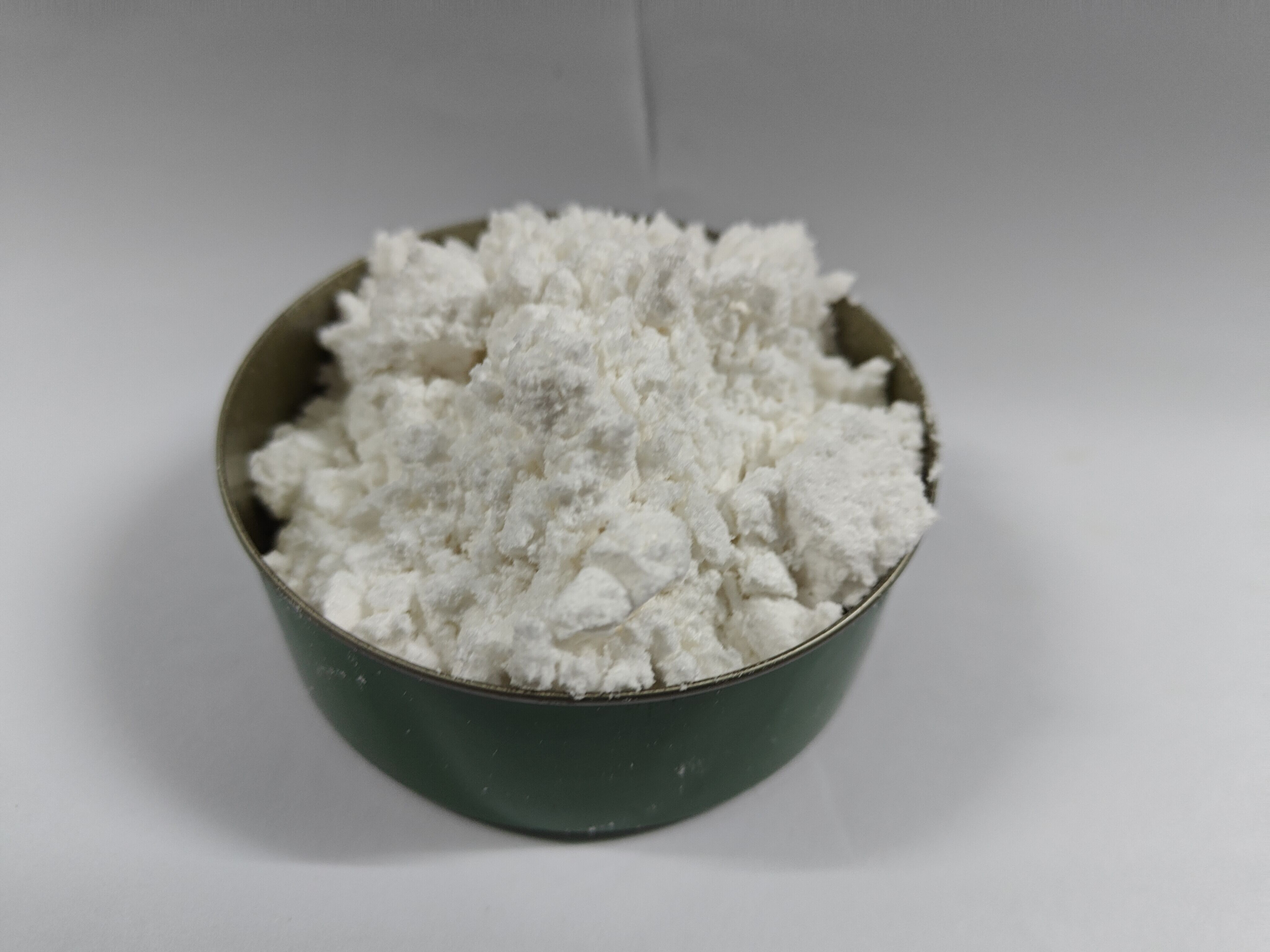

N,N -Carbonyldiimidazol representerer et svært effektivt kopleingsmiddel som fungerer gjennom en godt karakterisert aktiveringsmekanisme. Reagenset inneholder to imidazolgrupper forbundet med en karbonylbrygge, noe som skaper et elektrofilt senter som lett reagerer med nukleofiler som karboksylsyrer, aminer og alkoholer. Denne strukturelle ordningen gjør cdi-kopleingsreagenset spesielt egnet for store-skala-applikasjoner der konsekvent reaktivitet og forutsigbare resultater er avgjørende.

Aktiveringsprosessen starter når karboksylsyrer reagerer med reagenset og danner acylimidazol-intermediærer. Disse aktiverte intermediærene viser økt elektrofilisitet sammenlignet med den opprinnelige syren, noe som letter påfølgende nukleofil angrep fra aminer eller andre kopleingspartnere. Den resulterende reaksjonen produserer det ønskede koplede produktet, mens imidazol frigjøres som et ufarlig biprodukt som lett kan separeres fra reaksjonsblandingen.

Fordeler i Industrielle Applikasjoner

Produksjonsanlegg foretrekker cdi-koblingsreagens på grunn av dets eksepsjonelle stabilitet under standard lagringsforhold og kompatibilitet med et bredt spekter av løsemidler som vanligvis brukes i industrielle prosesser. I motsetning til noen alternative koblingsreagenser som krever streng utelukkelse av fuktighet eller spesialiserte håndteringsprosedyrer, beholder dette reagenset sin aktivitet selv når det utsettes for spor av vann, noe som gjør det praktisk for store operasjoner der perfekte anhydriske forhold kan være utfordrende å opprettholde.

Reagensets milde reaksjonsbetingelser representerer et annet betydelig fordelt for industriell produksjon. De fleste koblereaksjoner skjer effektivt ved romtemperatur eller med minimal oppvarming, noe som reduserer energikostnader og eliminerer behovet for spesialisert utstyr for høye temperaturer. Dette aspektet blir spesielt verdifullt når reaksjoner skal skaleres opp fra laboratorie- til produksjonsstørrelse, der temperaturregulering i store reaksjonsvolum kan medføre tekniske og økonomiske utfordringer.

Optimeringsstrategier for storstilt produksjon

Valg av løsemiddel og reaksjonsbetingelser

Vellykket implementering av cdi-koplingsreagens i produksjon krever omhyggelig vurdering av løsemidelsystemer som balanserer reaksjonsvirkningsgrad med praktiske håndteringskrav. Dipolare aprotiske løsemidler som dimetylfornamid, dimetylsulfoksid og tetrahydrofuran gir typisk optimale reaksjonsfart og utbytte. Produksjonsanlegg må imidlertid også ta hensyn til faktorer som gjenvinning av løsemidler, miljøreguleringer og arbeidstakeres sikkerhet ved valg av reaksjonsmedium for store prosesser.

Temperaturoptimalisering spiller en avgjørende rolle for å maksimere både reaksjonsvirkningsgrad og reagensutnyttelse. Selv om mange reaksjoner skjer ved romtemperatur, fører ofte kontrollert oppvarming til 40–60 °C til raskere reaksjonsfart uten at produktkvaliteten svekkes eller uønskede bireaksjoner inntreffer. Dette temperaturområdet ligger godt innenfor driftsparametrene til standard industrielle reaktorer og gjør det mulig å effektivt styre varmeoverføring over store reaksjonsvolum.

Støkiometri og reaksjonsovervåking

Store-skala applikasjoner av cdi-koblingsreagens bruker typisk en liten støkiometrisk overskuddsmengde av reagenset for å sikre fullstendig omdanning av verdifulle utgangsmaterialer. Et molar overskudd på 1,1 til 1,2 i forhold til karboksylsyrekompontenten gir vanligvis optimale resultater samtidig som avfall og opprensningsutfordringer minimeres. Dette overskuddet tar hensyn til eventuelt fuktmengdeinnhold i reagensene og sikrer konsekvent ytelse over ulike råvarepartier.

Echtids-overvåking av reaksjonsforløp blir avgjørende i produksjonsmiljøer der partikonsistens og tidtaking er kritiske faktorer. Overvåking av gassutvikling, pH-logging og prosessanalyseteknikker som infrarød spektroskopi eller høytytende væskekromatografi gjør at operatører kan bekrefte reaksjonsfullførelse og optimalisere syklustider. Disse overvåkingsmetodene hjelper produsenter med å opprettholde kvalitetsstandarder samtidig som de maksimerer produksjonshastighet og utnyttelse av utstyr.

Kvalitetskontroll og rensningsmetoder

Produktisolasjonsteknikker

Effektive rensningsstrategier for reaksjoner som involverer CDI-koblingsreagens fokuserer på å fjerne imidazol-biprodukter og eventuelle ureakterte utgangsmaterialer. Vannbaserte opparbeidingsprosedyrer innebærer vanligvis nøyaktig pH-justering for å omgjøre imidazol til dets vannløselige saltsform, noe som letter fjerning via væske-væske-ekstraksjon. Denne metoden viser seg spesielt effektiv i storstilt produksjon der avløpsvann kan behandles og resirkuleres effektivt.

Krystallisasjon er den foretrukne rensningsmetoden for mange produkter syntetisert ved hjelp av dette koblingsreagenset, spesielt når målforbindelsen har gunstige løselighetsegenskaper. De milde reaksjonsbetingelsene og det rene biproduktprofileresulterer ofte i råprodukter som krystalliserer direkte fra reaksjonsblandingen eller etter enkel løsemiddelbytte, noe som reduserer rensningskostnader og forbedrer helhetsøkonomien i prosessen.

Utvikling av analytiske metoder

Omfattende analytiske protokoller sikrer at produkter produsert ved bruk av cdi kopplingsreagens oppfyller strenge krav til kvalitet som kreves for legemiddel- og spesialkjemikalier. Standardanalysepakker inkluderer vanligvis identifisering gjennom kjerne-magnetisk resonans-spektroskopi, renhetsvurdering via høytytende væskekromatografi og analyse av restløsemidler med gasskromatografi-teknikker.

Valideringsprotokoller for metoder må ta hensyn til mulig forstyrrelse fra imidazolrester og etablere passende akseptansekriterier for disse prosessrelaterte urenheter. Stabilitetstesting under akselererte forhold hjelper produsenter med å forstå produktets holdbarhet og etablere passende lagringsanbefalinger for kommersiell distribusjon.

Sikkerhetsmessige overveielser og håndteringsprotokoller

Personellsikkerhet og opplæring

Produksjonsoperasjoner som bruker cdi-koplingsreagens krever omfattende sikkerhetsprotokoller som tar hensyn til både de kjemiske egenskapene til reagenset og potensielle farer knyttet til reaksjonsbiprodukter. Selv om reagenset i seg selv har relativt lav toksisitet, inkluderer riktig håndteringsprosedyrer bruk av egnet personlig verneutstyr, slik som kjemikaliebestandige hansker, vernebriller og tilstrekkelige ventilasjonssystemer for å unngå innånding.

Opplæringsprogrammer for produksjonspersonell bør understreke viktigheten av å forhindre fuktighetskontaminering, som kan føre til redusert reagenseffektivitet og dannelse av karbondioksidgass. Å forstå disse nedbrytningsbanene hjelper operatører med å gjenkjenne tegn på reagensnedbrytning og iverksette passende tiltak for å opprettholde prosesskontroll og produktkvalitet.

Avfallshåndtering og miljøoverholdelse

Miljøhensyn ved storskala bruk av cdi-koblingsreagens fokuserer hovedsakelig på håndtering av avløpsstrømmer som inneholder imidazol. Selv om imidazol viser relativt lav miljøgiftighet, må produksjonsanlegg implementere passende behandlings- og deponeringsmetoder som er i samsvar med lokale og føderale miljøregelverk. Biologiske behandlingssystemer viser seg ofte effektive for prosessering av vandige avfallsstrømmer som inneholder imidazolrester.

Løsemiddelgjenoppretting og resirkuleringsprogrammer forbedrer betydelig det miljømessige bildet av produksjonsprosesser samtidig som driftskostnadene reduseres. De fleste organiske løsemidler som brukes sammen med dette koblingsreagenset kan effektivt gjenopprettes via destillasjon eller andre separasjonsteknikker, noe som gjør helhetsprosessen mer bærekraftig og økonomisk attraktiv for langsiktige produksjonskampanjer.

Økonomisk analyse og kostnadsoptimalisering

Kontroll av råvarekostnader

Den økonomiske levedyktigheten av å bruke cdi-koblingsreagens i storstilt produksjon avhenger i høy grad av effektive strategier for innkjøp og lagerstyring av råvarer. Storpartskontrakter med kvalifiserte leverandører gir ofte betydelige kostnadsfordeler samtidig som de sikrer konsekvent reagenskvalitet og tilgjengelighet. Produksjonsanlegg bør vurdere flere leverandørkilder for å opprettholde konkurransedyktige priser og robusthet i forsyningskjeden.

Reagensutnyttelseseffektiviteten påvirker direkte produktionskostnadene, noe som gjør optimalisering av støkiometri og reaksjonsbetingelser avgjørende for å opprettholde konkurransedyktig produksjonsøkonomi. Selv små forbedringer i utbytte eller reduksjoner i reagensavfall kan føre til betydelige kostnadsbesparelser når de skaleres opp til store produksjonsvolumer som er typisk for kommersiell produksjon.

Prosessøkonomi og skalerbarhet

Sammenlignende økonomisk analyse viser at cdi-koblingsreagens ofte gir gunstige kostnads-metrisk-per-kilogram når man tar hensyn til faktorer som reaksjonseffektivitet, renhetskrav og avfallshåndteringskostnader. De milde reaksjonsbetingelsene reduserer energiforbruket sammenlignet med alternative koblingsmetoder som krever forhøyede temperaturer eller spesialisert utstyr, noe som bidrar til lavere totale produksjonskostnader.

Krav til investering i utstyr for prosesser som bruker dette reagenset er relativt beskjedne, ettersom standard reaktorer med glassbelegg eller rustfritt stål er egnet for de fleste applikasjoner. Denne utstyrskompatibiliteten reduserer barrierer for implementering og gjør at produsenter kan bruke eksisterende infrastruktur for ny produktutvikling eller prosessforbedringer.

Fremtidige utviklinger og bransjetrender

Teknologiske innovasjoner

Fremsteg innen prosessanalytisk teknologi forbedrer nøyaktigheten og effektiviteten i produksjonsoperasjoner som bruker cdi-koblingsreagens. Sanntids spektroskopiske overvåkingssystemer gjør det mulig å kontrollere reaksjonsparametere mer nøyaktig, mens automatiserte doseringssystemer forbedrer repeterbarhet og reduserer operatørvariasjon. Disse teknologiske forbedringene bidrar til høyere utbytte, bedre kvalitetskontroll og reduserte produktionskostnader.

Initiativ for grønn kjemi innen legemiddel- og kjemisk industri driver forskning innen mer bærekraftige anvendelser av koblingsreagenser. Modifiserte reaksjonsprotokoller som minimerer bruk av løsemidler, forbedrer atomøkonomi og reduserer avfallsgenerering, blir stadig viktigere for produsenter som ønsker å oppfylle mål for miljømessig bærekraft samtidig som de beholder økonomisk konkurranseevne.

Markedsapplikasjoner og vekstmuligheter

Den voksende markedet for spesialkjemikalier og avanserte farmasøytiske mellomprodukter skaper nye muligheter for produksjonsprosesser som bruker CDI-koblingsreagens. Anvendelser innen peptidsyntese, produksjon av farmasøytiske virkestoffer og fremstilling av spesialpolymerer representerer voksende markedsegmenter der dette reagensets unike egenskaper gir konkurransefordeler.

Reguleringsmessige trender som favoriserer renere produksjonsprosesser og redusert miljøpåvirkning passer godt med egenskapene til dette koblingsreagenset. Dets milde reaksjonsbetingelser, ufarlige biprodukter og kompatibilitet med prinsippene for grønn kjemi gir det en gunstig posisjon i forhold til fremtidige reguleringsmiljøer som kan innføre strengere krav til kjemisk produksjon.

Ofte stilte spørsmål

Hva er typiske reaksjonstider når man bruker CDI-koblingsreagens i storstilt produksjon

Reaksjonstider for CDI-koblingsreagens i produksjonsapplikasjoner varierer vanligvis fra 2 til 8 timer, avhengig av de spesifikke substratene, reaksjonstemperaturen og ønskede konverteringsgrad. De fleste karboksylsyre-aktiveringsreaksjoner fullføres innen 30 minutter til 2 timer, mens påfølgende kobling med nukleofiler kan kreve ekstra tid for optimale utbytter. I storstilt produksjon benyttes ofte lengre reaksjonstider for å sikre fullstendig omsetning og maksimere produktkvalitet, selv når laboratorieundersøkelser indikerer at kortere reaksjonstider ville være tilstrekkelige.

Hvordan bør CDI-koblingsreagens lagres i produksjonsanlegg

Riktig lagring av CDI-koblingsreagens krever kalde, tørre forhold i tettsluttende beholdere for å forhindre fuktighetsopptak og nedbrytning. Produksjonsanlegg lagrer vanligvis reagenset i klimastyrte lager ved temperaturer under 25 °C med relativ fuktighet under 50 %. Originalpakningen bør forbli uåpnet til bruk, og alle åpne beholdere må umiddelbart forsegles på nytt med passende tørkemidler for å bevare reagensets aktivitet og forhindre dannelse av karbondioksidgass fra hydrolysereaksjoner.

Hva er de viktigste kvalitetskontrolltestene for produkter laget med CDI-koblingsreagens

Kvalitetskontrollprotokoller for produkter syntetisert ved bruk av CDI-koblingsreagens inkluderer typisk identifisering gjennom infrarød og kjerne-magnetisk resonans-spektroskopi, renhetsanalyse med høytytende væskekromatografi og spesifikke tester for imidazolrester. Ytterligere tester kan inkludere bestemmelse av vanninnhold, analyse av restløsemidler og vurdering av prosessrelaterte urenheter. For farmasøytiske anvendelser kreves overholdelse av kompendielle standarder og validering av analytiske metoder i henhold til regulatoriske retningslinjer.

Kan CDI-koblingsreagens gjenbrukes eller tilbakevindes etter bruk i produksjonsprosesser

Direkte gjenopptakelse av uegentlig reagert cdi-koblingsreagens fra produksjonsprosesser er utfordrende på grunn av dets høye reaktivitet og tendens til å hydrolyseres ved fuktighet. Imidlertid kan imidazol-biproduktet noen ganger gjenopptas og eventuelt omdannes tilbake til koblingsreagenset via spesialiserte synteseveier, selv om denne metoden sjelden er økonomisk begrunnet i store operasjoner. De fleste produksjonsanlegg fokuserer i stedet på å optimere støkiometri og reaksjonsbetingelser for å minimere reagensavfall, heller enn å forsøke gjenopptakelse og resirkulering av selve koblingsreagenset.

Innholdsfortegnelse

- Forståelse av CDI-kopleingsreagenskjemi i produksjon

- Optimeringsstrategier for storstilt produksjon

- Kvalitetskontroll og rensningsmetoder

- Sikkerhetsmessige overveielser og håndteringsprotokoller

- Økonomisk analyse og kostnadsoptimalisering

- Fremtidige utviklinger og bransjetrender

-

Ofte stilte spørsmål

- Hva er typiske reaksjonstider når man bruker CDI-koblingsreagens i storstilt produksjon

- Hvordan bør CDI-koblingsreagens lagres i produksjonsanlegg

- Hva er de viktigste kvalitetskontrolltestene for produkter laget med CDI-koblingsreagens

- Kan CDI-koblingsreagens gjenbrukes eller tilbakevindes etter bruk i produksjonsprosesser