Farmaceutický a chemický průmysl stále více spoléhá na efektivní vazební činidla, která usnadňují složité syntetické reakce ve velkém měřítku. Mezi těmito výkonnými chemickými nástroji se cdi vazební činidlo prosazuje jako univerzální a spolehlivá volba pro tvorbu amiddových vazeb, esterových vazeb a dalších kritických molekulárních spojení ve výrobních prostředích s velkou produkcí. Porozumění správnému použití a optimalizaci tohoto činidla je nezbytné pro výrobce, kteří si přejí zvyšovat výtěžnost, snižovat náklady a udržovat konzistentní kvalitu produktů napříč průmyslovými operacemi.

Porozumění chemii cdi vazebního činidla ve výrobě

Molekulární struktura a reakční mechanismy

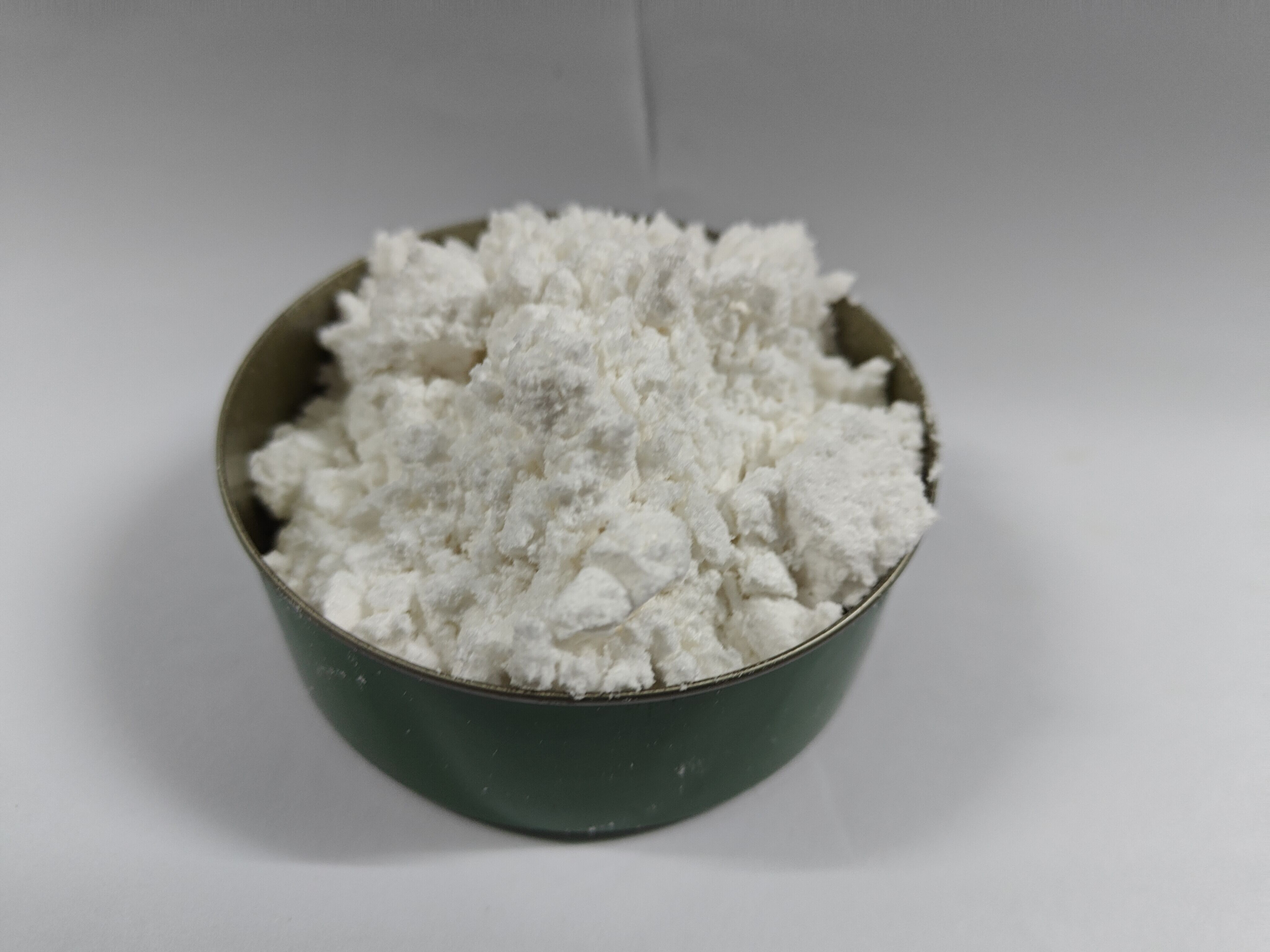

N,N -Carbonyldiimidazol představuje vysoce účinné vazební činidlo, které působí prostřednictvím dobře charakterizovaného aktivačního mechanismu. Reagencie obsahuje dvě skupiny imidazolu spojené karbonylovým můstkem, čímž vzniká elektrofilní centrum, které snadno reaguje s nukleofily jako jsou karboxylové kyseliny, aminy a alkoholy. Toto strukturní uspořádání činí cdi vazební činidlo obzvláště vhodným pro rozsáhlé aplikace, kde je rozhodující stálá reaktivita a předvídatelné výsledky.

Aktivační proces začíná, když karboxylové kyseliny reagují s reagentem za vzniku acylimidazolových intermediátů. Tyto aktivované meziprodukty vykazují zvýšenou elektrofilnost ve srovnání s původní kyselinou, což usnadňuje následný útok nukleofilu aminy nebo jinými vazebními partnery. Výsledná reakce vytváří požadovaný vazebný produkt a uvolňuje imidazol jako neškodný vedlejší produkt, který lze snadno oddělit od reakční směsi.

Výhody v průmyslovém využití

Výrobní zařízení upřednostňují vazební činidlo cdi díky jeho výjimečné stabilitě za standardních podmínek skladování a kompatibilitě s širokou škálou rozpouštědel běžně používaných v průmyslových procesech. Na rozdíl od některých alternativních vazebních činidel, která vyžadují přísné vyloučení vlhkosti nebo speciální postupy manipulace, toto činidlo udržuje svou aktivitu i při expozici stopovým množstvím vody, což ho činí praktickým pro provozy velkého rozsahu, kde je obtížné zaručit dokonale bezvodé podmínky.

Mírné reakční podmínky činidla představují další významnou výhodu pro průmyslovou výrobu. Většina vazebních reakcí probíhá účinně za okolní teploty nebo při minimálním zahřívání, čímž se snižují energetické náklady a eliminuje potřeba specializovaného vybavení pro vysoké teploty. Tato vlastnost je obzvláště cenná při zvětšování reakcí z laboratorní na produkční měřítko, kde řízení teploty u velkých reakčních objemů může představovat technické a ekonomické výzvy.

Strategie optimalizace pro výrobu ve velkém měřítku

Výběr rozpouštědla a reakční podmínky

Úspěšná implementace CDI vazebního činidla do výroby vyžaduje pečlivé zvážení systémů rozpouštědel, které sladí účinnost reakce s praktickými požadavky na manipulaci. Dipolární aprotonická rozpouštědla, jako jsou dimethylformamid, dimethylsulfoxid a tetrahydrofuran, obvykle poskytují optimální rychlosti reakce a výtěžky. Výrobní zařízení musí však při výběru reakčních médií pro procesy ve velkém měřítku také zohlednit faktory, jako je recyklace rozpouštědel, environmentální předpisy a bezpečnost pracovníků.

Optimalizace teploty hraje klíčovou roli při maximalizaci jak účinnosti reakce, tak využití činidla. I když mnohé reakce probíhají za pokojové teploty, kontrolované zahřívání na 40–60 °C často urychluje rychlost reakce, aniž by to kompromitovalo kvalitu produktu nebo způsobilo nežádoucí postranní reakce. Tento teplotní rozsah zůstává dobře v rámci provozních parametrů běžných průmyslových reaktorů a umožňuje efektivní řízení tepla i u velkých objemů reakce.

Stechiometrie a monitorování reakce

Při rozsáhlých aplikacích vazebného činidla cdi se obvykle používá mírný stechiometrický přebytek činidla, aby se zajistilo úplné převedení hodnotných výchozích materiálů. Molarní přebytek v rozmezí 1,1 až 1,2 ve vztahu ke karboxylové kyselině obvykle poskytuje optimální výsledky a současně minimalizuje odpad a obtíže při čištění. Tento přebytek kompenzuje potenciální obsah vlhkosti v činidlech a zajišťuje konzistentní výkon napříč různými dávkami surovin.

Monitorování průběhu reakce v reálném čase je nezbytné v prostředích výroby, kde jsou důležité konzistence šarží a dodržování časových parametrů. Sledování uvolňování plynu, měření pH a analytické metody během procesu, jako je infračervená spektroskopie nebo vysokorychlostní kapalinová chromatografie, umožňují operátorům ověřit dokončení reakce a optimalizovat pracovní cykly. Tyto přístupy k monitorování pomáhají výrobcům udržovat standardy kvality a zároveň maximalizovat výstup a využití zařízení.

Kontrola kvality a metody čištění

Metody izolace produktu

Účinné strategie čištění při reakcích s CDI vazebným činidlem se zaměřují na odstranění imidazolových vedlejších produktů a nezreagovaných výchozích látek. Aqueózní pracovní postupy obvykle zahrnují pečlivé nastavení pH za účelem převedení imidazolu do vodně rozpustné soli, čímž se usnadní jeho odstranění kapalina-kapalina extrakcí. Tento přístup se ukazuje jako obzvláště efektivní ve velkých provozech, kde lze efektivně zpracovávat a recyklovat vodné odpadní proudy.

Krystalizace představuje upřednostňovanou metodou čištění mnoha produktů syntetizovaných pomocí tohoto vazebného činidla, zejména pokud cílová sloučenina vykazuje příznivé vlastnosti rozpustnosti. Mírné reakční podmínky a čistý profil vedlejších produktů často vedou k hrubým produktům, které krystalizují přímo z reakční směsi nebo po jednoduché výměně rozpouštědla, čímž se snižují náklady na čištění a zlepšuje se celková ekonomika procesu.

Vývoj analytické metody

Komplexní analytické protokoly zajišťují, že výrobky vyrobené pomocí kupační reaktant cdi splňují přísné požadavky na kvalitu nutné pro farmaceutické a speciální chemické aplikace. Standardní analytické sady obvykle zahrnují potvrzení identity pomocí nukleární magnetické rezonance, hodnocení čistoty pomocí vysokoúčinné kapalinové chromatografie a analýzu zbytkových rozpouštědel pomocí plynové chromatografie.

Protokoly validace metod musí brát v úvahu možné interference imidazolových zbytků a stanovit vhodná kritéria přijetí pro tyto nečistoty související s procesem. Testování stability za zrychlených podmínek pomáhá výrobcům porozumět životnosti produktu a stanovit vhodné doporučení pro skladování při komerční distribuci.

Bezpečnostní ohledy a protokoly manipulace

Bezpečnost a školení personálu

Výrobní operace využívající CDI vazebný činidlo vyžadují komplexní bezpečnostní protokoly, které řeší jak chemické vlastnosti činidla, tak potenciální nebezpečí spojená s reakčními vedlejšími produkty. Ačkoli samo činidlo vykazuje relativně nízkou toxicitu, správné postupy manipulace zahrnují použití vhodného osobního ochranného prostředí, včetně chemikáliemi odolných rukavic, ochranných brýlí a dostatečných systémů ventilace za účelem prevence expozice při vdechování.

Školící programy pro výrobní personál by měly zdůrazňovat důležitost prevence kontaminace vlhkostí, která může vést ke snížení účinnosti činidla a tvorbě oxidu uhličitého. Porozumění těmto cestám rozkladu pomáhá obsluze rozpoznat známky degradace činidla a provádět vhodná nápravná opatření k udržení procesní kontroly a kvality výrobku.

Správa odpadu a dodržování environmentálních předpisů

Environmentální aspekty při rozsáhlém použití vazebného činidla CDI se zaměřují především na správu odpadních toků obsahujících imidazol. Ačkoli imidazol vykazuje relativně nízkou environmentální toxicitu, výrobní zařízení musí zavést vhodné metody úpravy a likvidace, které budou vyhovovat místním a federálním předpisům na ochranu životního prostředí. Biologické čistírny často prokázaly svou účinnost při zpracování vodných odpadních toků obsahujících zbytky imidazolu.

Programy obnovy a recyklace rozpouštědel výrazně zlepšují environmentální profil výrobních procesů a současně snižují provozní náklady. Většina organických rozpouštědel používaných s tímto vazebným činidlem může být efektivně získána zpět destilací nebo jinými separačními technikami, čímž se celkový proces stává udržitelnějším a ekonomicky výhodnějším pro dlouhodobé výrobní kampaně.

Ekonomická analýza a optimalizace nákladů

Řízení nákladů na suroviny

Ekonomická výhodnost použití CDI vazebného činidla ve velkoobjemové výrobě závisí do značné míry na efektivních strategiích nákupu surovin a správy zásob. Dohody o hromadném nákupu s kvalifikovanými dodavateli často přinášejí významné cenové výhody, a zároveň zajišťují stálou kvalitu a dostupnost činidla. Výrobní zařízení by měla vyhodnotit více zdrojů dodavatelů, aby zajistila konkurenceschopné ceny a odolnost dodavatelského řetězce.

Efektivita využití činidla přímo ovlivňuje výrobní náklady, což činí optimalizaci stechiometrie a reakčních podmínek nezbytnou pro udržení konkurenceschopné výrobní ekonomiky. I malé zlepšení výtěžku nebo snížení odpadu činidla se může při škálování na velké výrobní objemy typické pro komerční výrobní operace promítnout do významných úspor.

Ekonomika procesu a škálovatelnost

Srovnávací ekonomická analýza ukazuje, že činidlo cdi často poskytuje výhodné náklady na kilogram, pokud se zohlední faktory jako účinnost reakce, požadavky na čištění a náklady na odstranění odpadu. Mírné reakční podmínky snižují spotřebu energie ve srovnání s alternativními metodami vazby, které vyžadují vyšší teploty nebo speciální zařízení, čímž přispívají k nižším celkovým výrobním nákladům.

Požadavky na kapitálové vybavení pro procesy využívající toto činidlo zůstávají relativně skromné, protože standardní reaktory s keramickým nebo nerezovým povrchem jsou vhodné pro většinu aplikací. Tato kompatibilita zařízení snižuje bariéry při implementaci a umožňuje výrobcům využívat stávající infrastrukturu pro vývoj nových produktů nebo zlepšení procesů.

Budoucí vývoj a trendy v průmyslu

Technologické inovace

Pokroky v technologii procesní analýzy zvyšují přesnost a efektivitu výrobních operací, které využívají cdi vazebného činidla. Systémy pro reálné spektroskopické monitorování umožňují přesnější kontrolu reakčních parametrů, zatímco automatické dávkovací systémy zlepšují reprodukovatelnost a snižují variabilitu obsluhy. Tyto technologické vylepšení přispívají k vyšším výtěžkům, lepší kontrole kvality a snížení výrobních nákladů.

Iniciativy zelené chemie v rámci farmaceutického a chemického průmyslu podporují výzkum udržitelnějších aplikací vazebných činidel. Upravené postupy reakcí, které minimalizují spotřebu rozpouštědel, zlepšují atomovou ekonomii a snižují tvorbu odpadu, jsou pro výrobce stále důležitější, pokud chtějí splnit cíle environmentální udržitelnosti a zároveň zachovat ekonomickou konkurenceschopnost.

Tržní aplikace a příležitosti růstu

Rozvíjející se trh se specializovanými chemikáliemi a pokročilými farmaceutickými meziprodukty vytváří nové příležitosti pro výrobní procesy využívající vazebný činidlo CDI. Aplikace v syntéze peptidů, výrobě farmaceutických účinných látek a výrobě specializovaných polymerů představují rostoucí tržní segmenty, ve kterých jedinečné vlastnosti tohoto činidla poskytují konkurenční výhody.

Regulační trendy upřednostňující šetrnější výrobní procesy a snížený dopad na životní prostředí dobře odpovídají vlastnostem tohoto vazebného činidla. Mírné reakční podmínky, neškodné vedlejší produkty a soulad s principy zelené chemie ho dobře situují v budoucích regulačních prostředích, která mohou zavést přísnější požadavky na chemické výrobní operace.

Často kladené otázky

Jaké jsou typické doby reakce při použití vazebného činidla CDI ve velkoplošné výrobě

Reakční doba činidla CDI pro vazbu v průmyslových aplikacích se obvykle pohybuje mezi 2 až 8 hodinami, v závislosti na konkrétních substrátech, reakční teplotě a požadované míře přeměny. Většina reakcí aktivace karboxylových kyselin je dokončena během 30 minut až 2 hodin, zatímco následná vazba s nukleofily může vyžadovat delší dobu pro dosažení optimálních výtěžků. U provozů ve velkém měřítku se často používají prodloužené reakční doby, aby se zajistila úplná přeměna a maximalizovala kvalita produktu, i když laboratorní studie naznačují, že by kratší reakční doby mohly stačit.

Jak by mělo být činidlo CDI pro vazbu skladováno v průmyslových zařízeních

Správné skladování CDI vazebného činidla vyžaduje chladné a suché podmínky v těsně uzavřených nádobách, aby se zabránilo absorpci vlhkosti a degradaci. Výrobní zařízení obvykle skladují činidlo ve skladech s regulovaným klimatem při teplotách pod 25 °C a relativní vlhkosti udržované pod 50 %. Původní balení by mělo zůstat neotevřené až do okamžiku použití a jakékoli otevřené nádoby je nutné okamžitě znovu uzavřít s vhodnými vysoušedly, aby se zachovala aktivita činidla a zabránilo tvorbě oxidu uhličitého z hydrolýzových reakcí.

Jaké jsou hlavní testy kontroly kvality pro výrobky vyrobené s CDI vazebným činidlem

Protokoly kontroly kvality pro produkty syntetizované s použitím vazebného činidla CDI obvykle zahrnují potvrzení identity pomocí infračervené a nukleární magnetické rezonance, analýzu čistoty metodou vysokoúčinné kapalinové chromatografie a specifické testy na zbytky imidazolu. Další testování může zahrnovat stanovení obsahu vody, analýzu zbytkových rozpouštědel a hodnocení nečistot souvisejících s procesem. Pro farmaceutické aplikace je vyžadována shoda se standardy farmakopeí a validace analytických metod podle předpisů regulativních orgánů.

Lze vazebné činidlo CDI po použití v výrobních procesech recyklovat nebo zpětně získat

Přímé získávání nezreagovaného CDI vazebného činidla z výrobních procesů je obtížné kvůli jeho vysoké reaktivitě a náchylnosti k hydrolýze za přítomnosti vlhkosti. Přesto lze někdy izolovat postranní produkt imidazol a potenciálně jej znovu převést na vazebné činidlo prostřednictvím specializovaných syntetických postupů, avšak tento přístup se v rozsáhlých provozech zřídka osvědčí z ekonomického hlediska. Většina výrobních zařízení se proto zaměřuje na optimalizaci stechiometrie a reakčních podmínek za účelem minimalizace odpadu činidla namísto pokusů o jeho zpětné získávání a recyklaci.

Obsah

- Porozumění chemii cdi vazebního činidla ve výrobě

- Strategie optimalizace pro výrobu ve velkém měřítku

- Kontrola kvality a metody čištění

- Bezpečnostní ohledy a protokoly manipulace

- Ekonomická analýza a optimalizace nákladů

- Budoucí vývoj a trendy v průmyslu

-

Často kladené otázky

- Jaké jsou typické doby reakce při použití vazebného činidla CDI ve velkoplošné výrobě

- Jak by mělo být činidlo CDI pro vazbu skladováno v průmyslových zařízeních

- Jaké jsou hlavní testy kontroly kvality pro výrobky vyrobené s CDI vazebným činidlem

- Lze vazebné činidlo CDI po použití v výrobních procesech recyklovat nebo zpětně získat