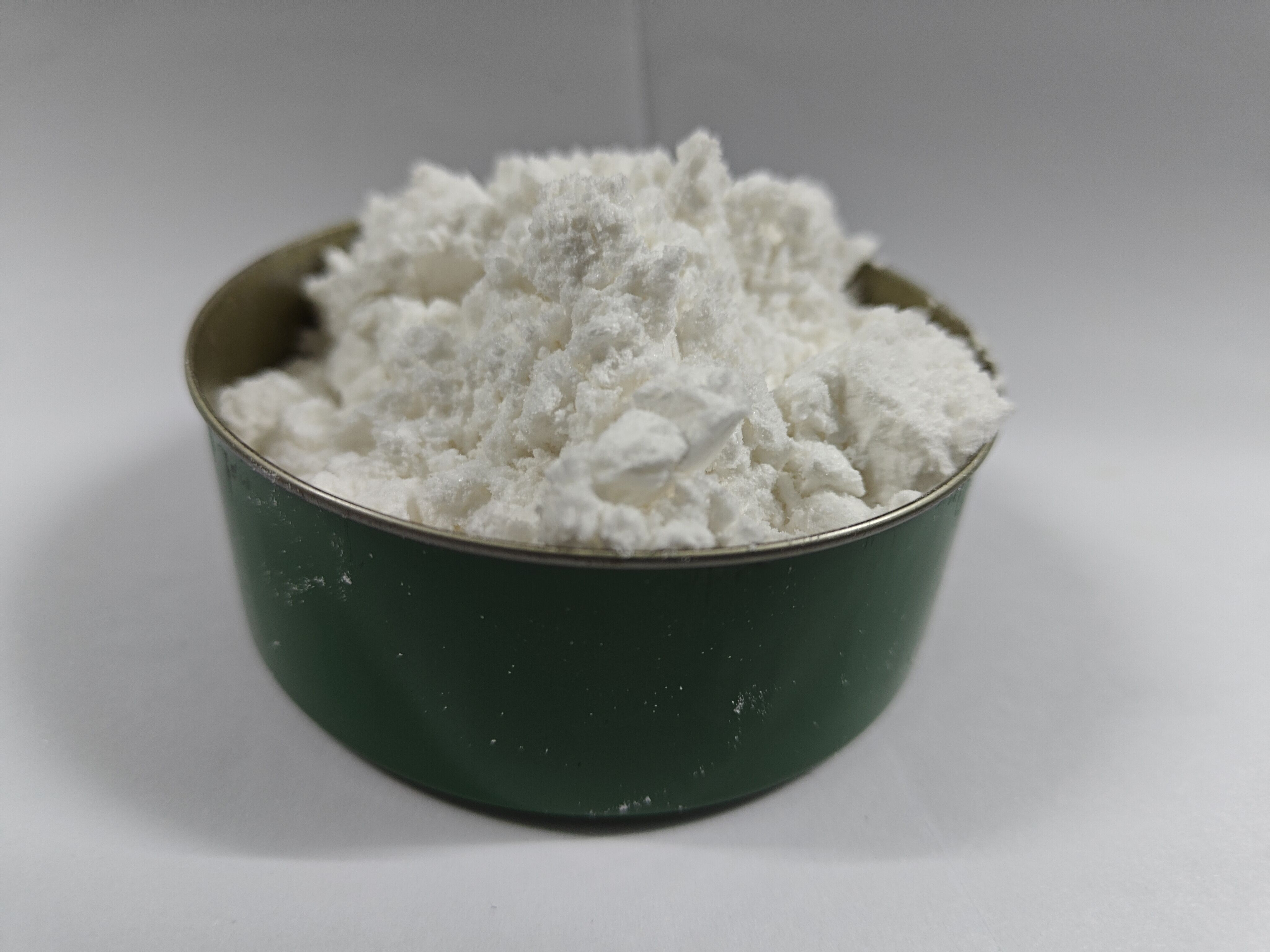

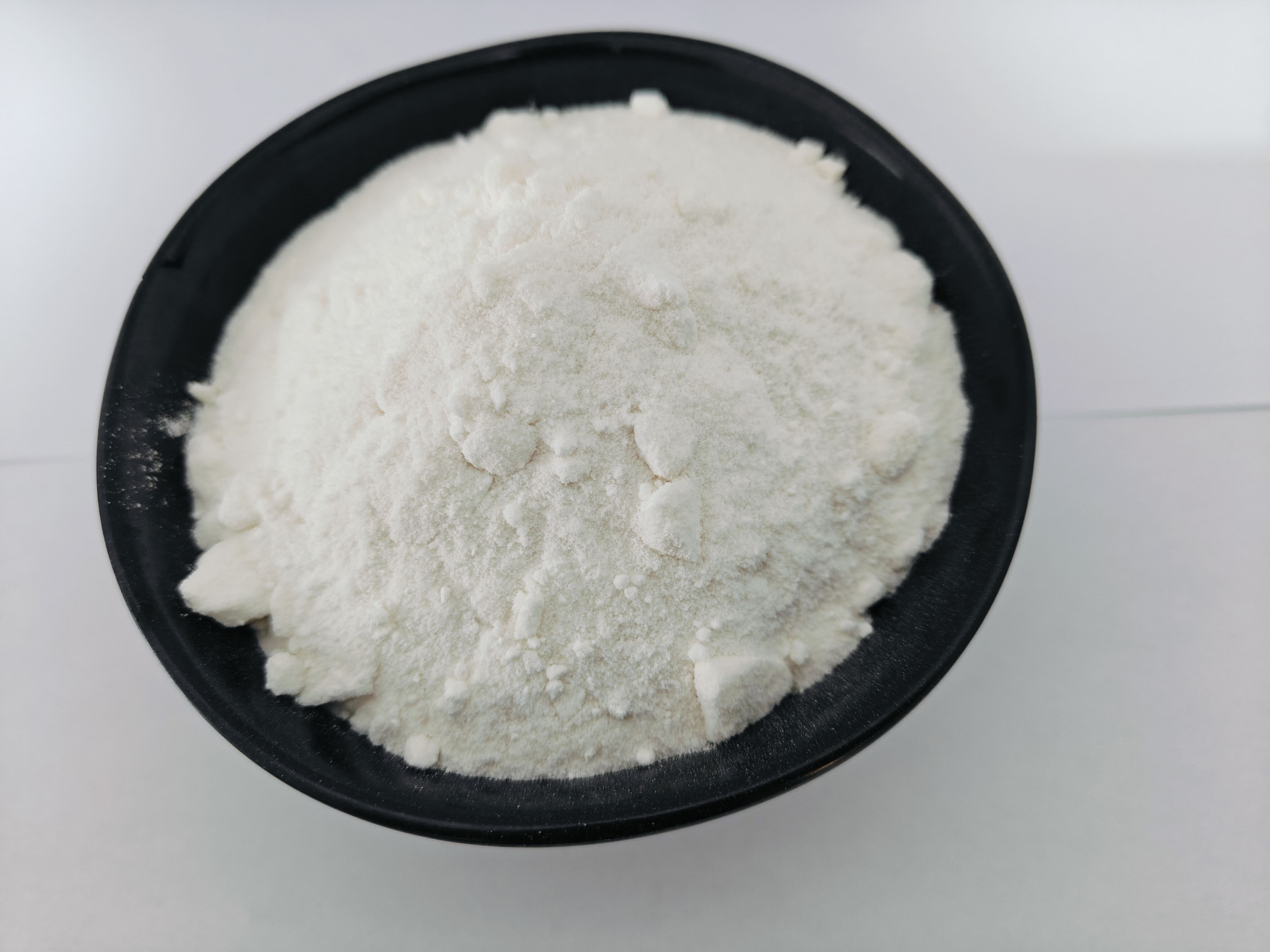

charakterisierung der Vulkanisierung von Epoxidformmasse

Die Charakterisierung der Vulkanisierung von Epoxidformmassen stellt einen kritischen Prozess in der Halbleiter- und Elektronikverpackungsindustrie dar. Diese anspruchsvolle analytische Methode ermöglicht es Herstellern, die Kreuzvernetzungreaktionen zu verstehen und zu optimieren, die flüssige Epoxidverbindungen in robuste, schützende Gehäuse für elektronische Komponenten verwandeln. Der Prozess umfasst das Überwachen verschiedener Parameter, einschließlich Gerierzeit, Vulkanisierungskinetik, Gläsübergangstemperatur und Grad der Vulkanisierung. Durch fortschrittliche thermische Analysetechniken wie Differentialthermische Kalorimetrie (DSC) und Dynamische-Mechanische Analyse (DMA) können Hersteller optimale Vulkanisierungsbedingungen präzise bestimmen, um eine konsistente Produktqualität und Leistung zu gewährleisten. Der Charakterisierungsprozess bewertet auch entscheidende Faktoren wie Feuchtigkeitsempfindlichkeit, thermische Stabilität und mechanische Eigenschaften der vulkanisierten Verbindung. Diese umfassende Analyse hilft dabei, ideale Vulkanisierungsprofile zu entwickeln, die innere Spannungen minimieren, Fehler verhindern und die Gesamtreliabilität von Elektronikpaketen erhöhen. Die Technologie hat sich entwickelt, um Echtzeüberwachungssysteme einzubeziehen, die während des Fertigungsprozesses sofortige Rückmeldung liefern und somit schnelle Anpassungen zur Aufrechterhaltung der Qualitätsstandards ermöglichen.