arten von EMC-Härtebeschleunigern

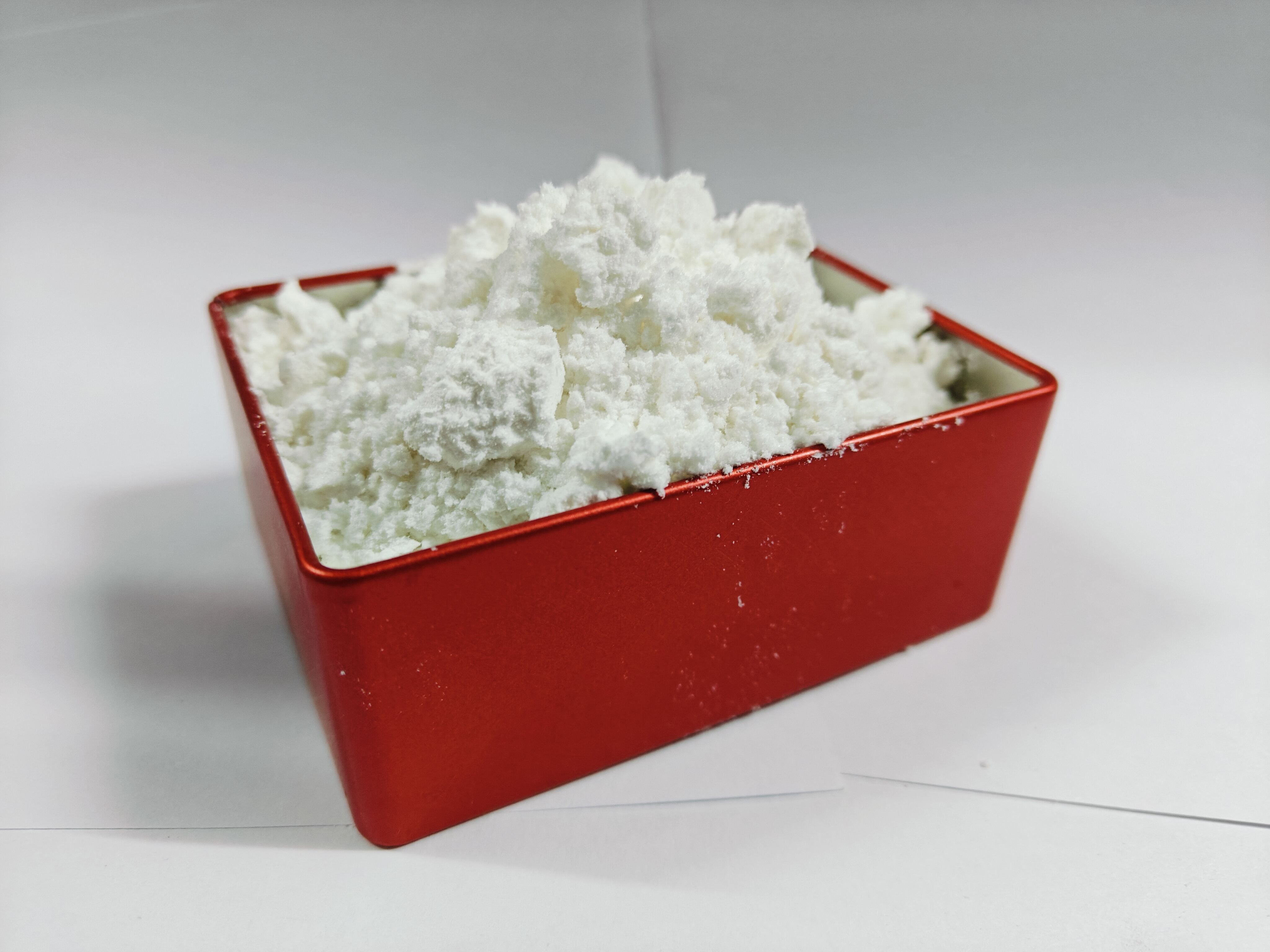

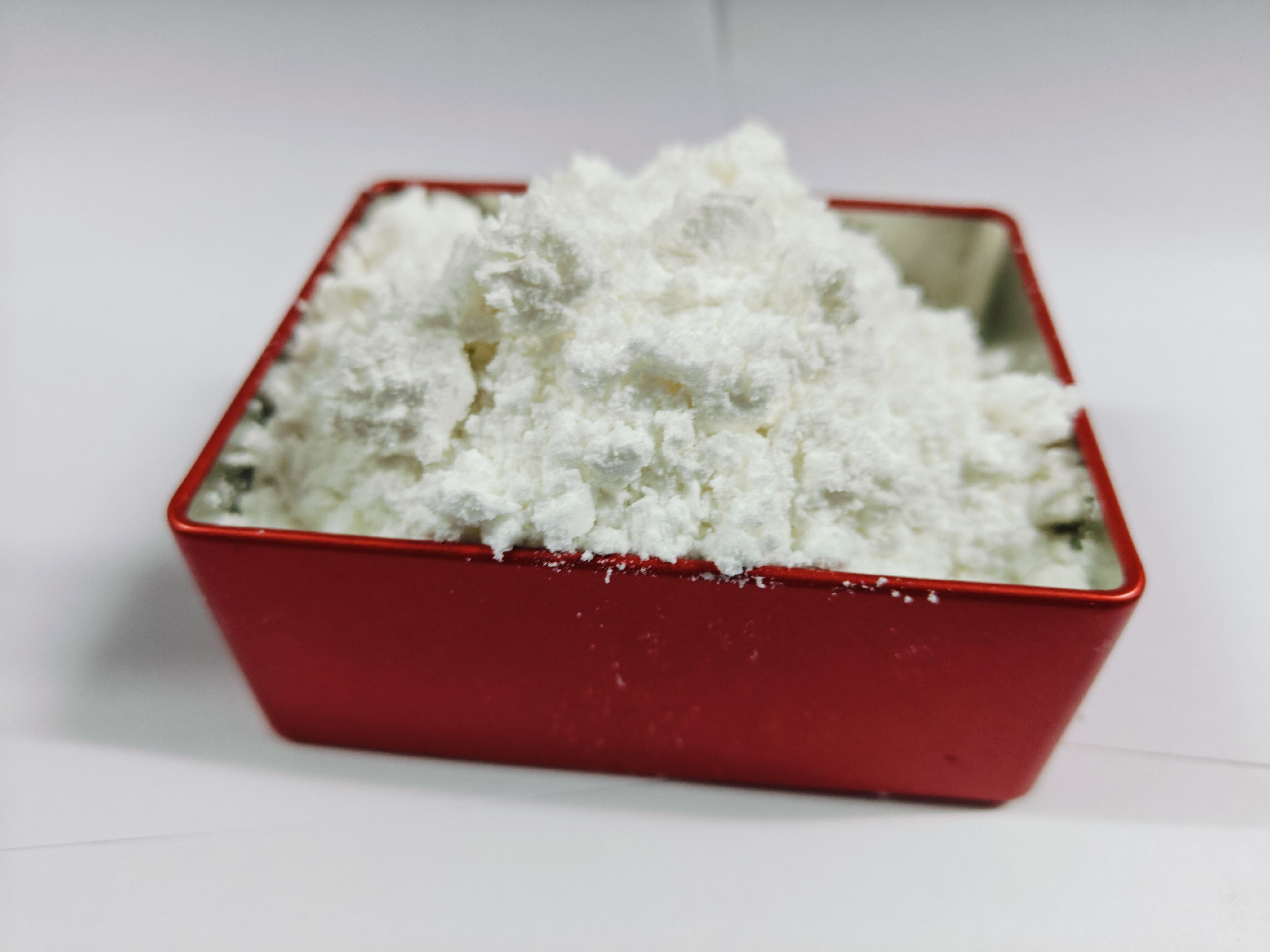

EMC-Härtebeschleuniger sind wesentliche Bestandteile in elektronischen Verpackungsmaterialien und wurden speziell entwickelt, um den Härteprozess von Epoxidformmasse zu verbessern. Diese Beschleuniger kommen in verschiedenen Arten vor, einschließlich imidazolbasierter, phenolbasierter und organophosphinbasierter Beschleuniger. Jeder Typ übernimmt unterschiedliche Funktionen im Härteprozess, wobei imidazol-Beschleuniger besonders effektiv bei der Förderung von Kreuzverkettungsreaktionen sind. Phenol-basierte Beschleuniger zeichnen sich durch ihre thermische Stabilität und die Verbesserung der Haftungseigenschaften aus, während organophosphin-basierte Beschleuniger eine überlegene katalytische Aktivität bei niedrigen Temperaturen bieten. Diese Beschleuniger spielen entscheidende Rollen bei der Steuerung der Reaktionskinetik, dem Sicherstellen eines gleichmäßigen Härtens und der Optimierung der endgültigen Eigenschaften von geformten elektronischen Komponenten. Die Technologie hinter diesen Beschleunigern hat sich erheblich weiterentwickelt und erfasst fortschrittliche chemische Formulierungen, die eine präzise Kontrolle über Härte-Temperaturen und -Zeiten ermöglichen. Moderne EMC-Beschleuniger sind darauf ausgelegt, immer strengere Anforderungen an Halbleiterverpackungen zu erfüllen, einschließlich erhöhter thermischer Stabilität, verbesserten Flusseigenschaften und verkürzten Härtezeiten. Ihre Anwendungen erstrecken sich über verschiedene elektronische Fertigungsprozesse, von traditionellen integrierten Schaltkreisverpackungen bis hin zu fortgeschrittenen Halbleitergeräten und Automobil-Elektronik.