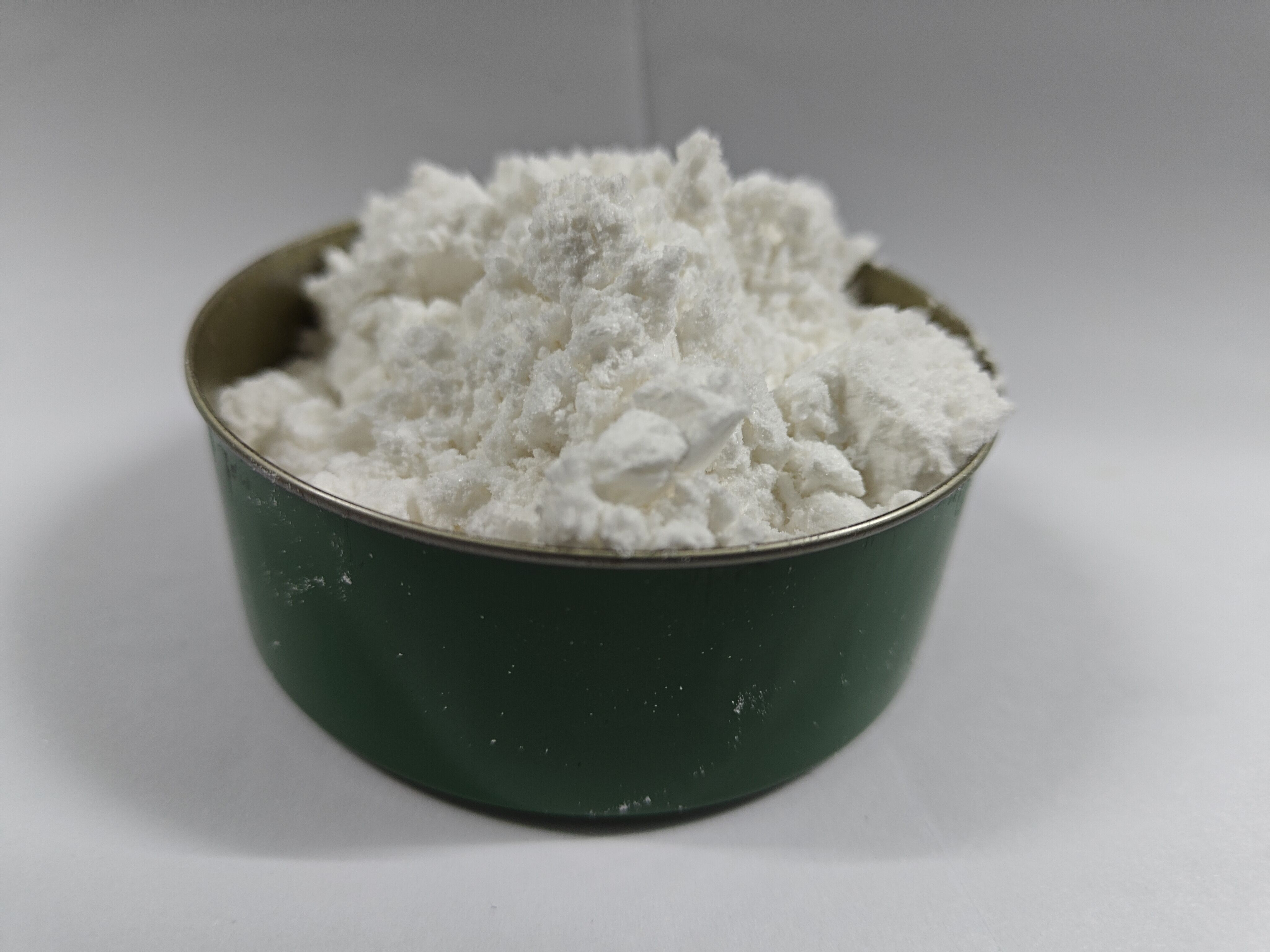

härtebeschleuniger für EMC

Härtebeschleuniger für Epoxy Formmassen (EMC) sind essenzielle Zusatzstoffe, die eine entscheidende Rolle in der Halbleiterverpackung und der Fertigung elektronischer Bauelemente spielen. Diese spezialisierten chemischen Verbindungen sind darauf ausgelegt, den Härteprozess von Epoxidharzen zu verbessern, was die Produktionszeit erheblich verkürzt, während gleichzeitig optimale Leistungsmerkmale gewährleistet werden. Die Beschleuniger arbeiten, indem sie die Kreuzvernetzungsreaktionen im Epoxid-System initiieren und steuern, wodurch höhere Härtgeschwindigkeiten bei niedrigeren Temperaturen erreicht werden. Fortgeschrittene Formulierungen von EMC-Härtebeschleunigern bieten präzise Kontrolle über Gelfrist, Härtgeschwindigkeit und endgültige Eigenschaften der geformten Komponenten. Sie sind speziell so konzipiert, dass sie während des Lagerns und der Verarbeitung stabil bleiben und während des Formprozesses hervorragende Flusseigenschaften bieten. Diese Beschleuniger sind mit verschiedenen Flammschutzmitteln und anderen Zusatzstoffen kompatibel, die in elektronischen Verpackungsanwendungen häufig verwendet werden. Ihre Implementierung führt zu einer verbesserten Produktionseffizienz, geringerem Energieverbrauch und einer erhöhten Qualität der endgültigen gekapselten elektronischen Komponenten. Die dahinter liegende Technologie entwickelt sich weiter, um den zunehmend anspruchsvollen Anforderungen moderner elektronischer Fertigungsprozesse gerecht zu werden, einschließlich des Bedarfs an höherer thermischer Stabilität und besserer Feuchtigkeitsresistenz.