beste emc-Härtebeschleuniger

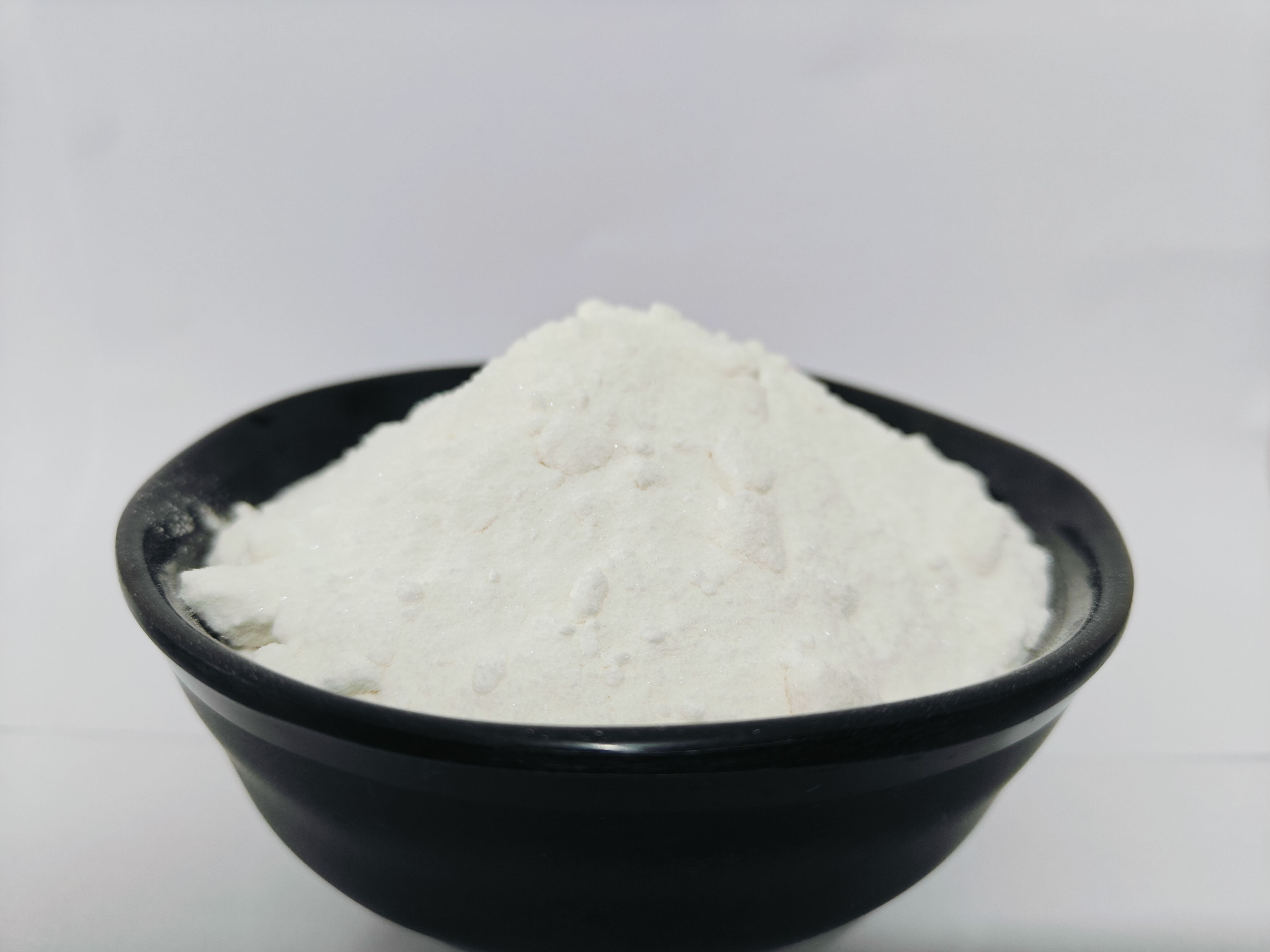

EMC-Aushärtebeschleuniger sind wesentliche Komponenten in der Elektronikfertigung, speziell entwickelt, um den Aushärtungsprozess von Epoxidformmasse zu verbessern. Diese fortschrittlichen chemischen Zusatzstoffe verringern die Aushärtungszeit erheblich, während sie gleichzeitig optimale Kreuzvernetzungsreaktionen in der Formmasse sicherstellen. Moderne EMC-Aushärtebeschleuniger verfügen über präzise chemische Formulierungen, die eine konsistente Leistung bei verschiedenen Temperaturbereichen und Prozessbedingungen ermöglichen. Sie arbeiten, indem sie die Aktivierungsenergie für die Aushärtungsreaktion senken, was zu schnelleren Produktionszyklen und einer besseren Effizienz führt. Diese Beschleuniger sind mit einer breiten Palette an Epoxidystemen kompatibel und können auf spezifische Fertigungsanforderungen zugeschnitten werden. Sie spielen eine entscheidende Rolle in der Halbleiterverpackung, wo sie helfen, eine überlegene Kapselungsqualität und Zuverlässigkeit zu erreichen. Die Technologie hinter diesen Beschleunigern hat sich weiterentwickelt, um den wachsenden Anforderungen an Miniaturisierung und höhere Leistungsanforderungen in elektronischen Geräten gerecht zu werden. Sie bieten hervorragende thermische Stabilität, was eine gleichmäßige Aushärtung während des gesamten Formprozesses gewährleistet, während die strukturelle Integrität des Endprodukts erhalten bleibt. Fortgeschrittene EMC-Aushärtebeschleuniger weisen außerdem eine erweiterte Lagerstabilität und Haltbarkeit auf, was sie kosteneffektiver für Hersteller macht.