Les composés de moulage époxy sont des matériaux essentiels dans la fabrication électronique, mais leur stabilité au stockage pose des défis importants pour les fabricants et fournisseurs. La clé pour surmonter ces défis réside dans la compréhension de la manière dont catalyseurs latents thermiques , en particulier l'2-phényl-4-méthyl-1H-imidazole, révolutionne les caractéristiques de stockage et de traitement de ces composés. Ces catalyseurs spécialisés restent inactifs à température ambiante tout en offrant une activation rapide lorsqu'une chaleur est appliquée durant le processus de moulage.

Comprendre les catalyseurs thermolatents dans les systèmes époxy

Structure chimique et mécanisme d'activation

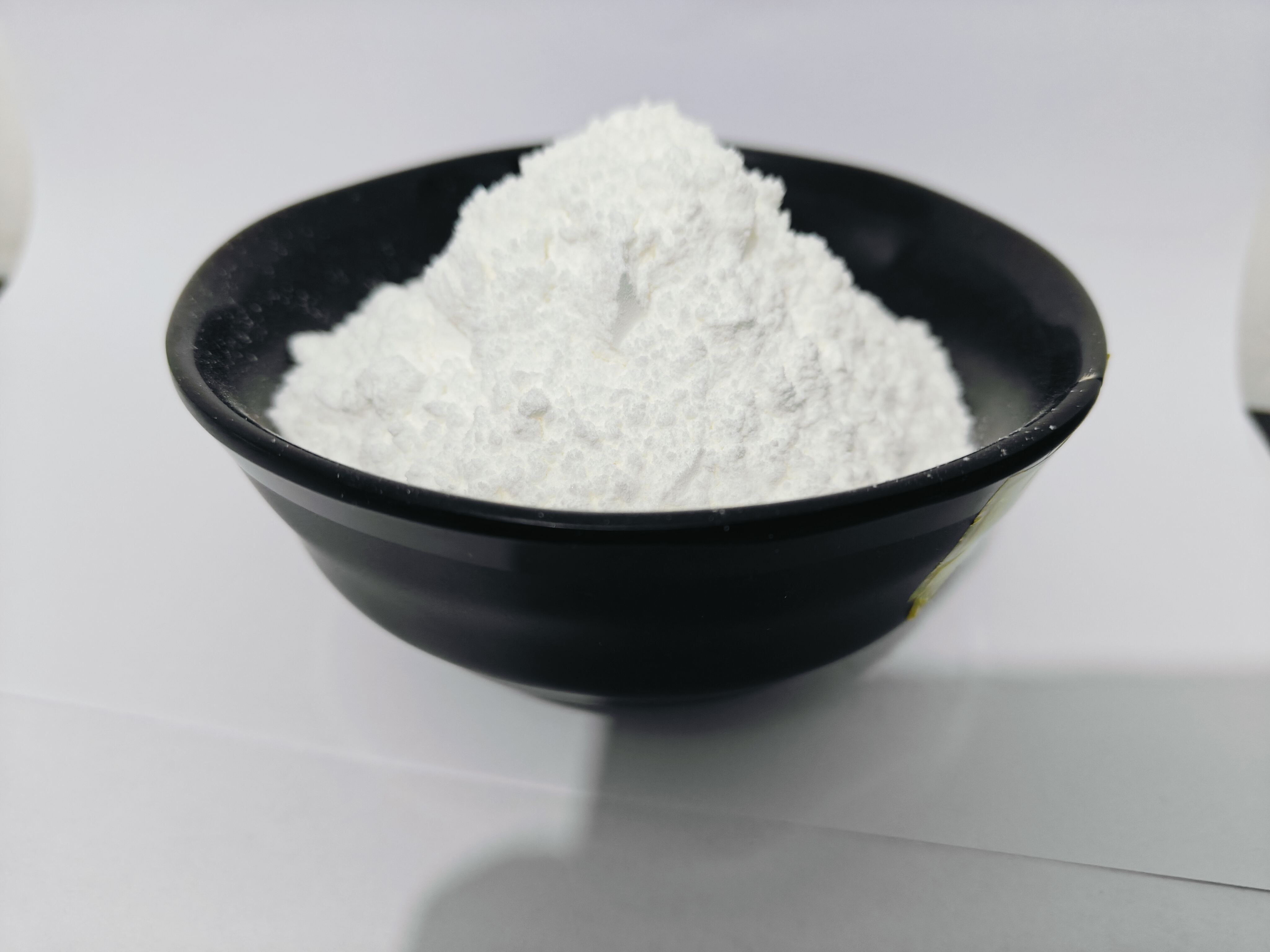

Les catalyseurs thermolatents sont des composés spécialement conçus qui présentent une activité catalytique minimale à température ambiante, mais deviennent très actifs lorsqu'ils sont exposés à des températures élevées. La structure du 2-phényl-4-méthyl-1H-imidazole contient un cycle imidazole portant des substituants phényle et méthyle qui influencent son profil d'activation thermique. Cette architecture moléculaire garantit que le catalyseur reste stable pendant le stockage tout en offrant une excellente réactivité pendant la mise en œuvre.

Le mécanisme d'activation implique l'énergie thermique brisant des liaisons spécifiques à l'intérieur de la molécule catalyseur, créant des espèces actives qui initient la réaction de durcissement par époxy. Cette activation contrôlée empêche la gélation prématurée pendant le stockage tout en assurant un durcissement rapide lorsque la chaleur est appliquée. Le groupe phényle fournit une stabilité supplémentaire grâce à des effets de résonance, tandis que le groupe méthyle affinera la température d'activation.

Comparaison avec les catalyseurs traditionnels

Les catalyseurs d'amines traditionnels présentent souvent une activité élevée à température ambiante, ce qui entraîne une durée de vie réduite et des problèmes de stabilité de stockage. En revanche, les catalyseurs thermiquement latents comme le 2-phényl-4-méthyl-1H-imidazole offrent des caractéristiques de stockage supérieures tout en maintenant d'excellentes performances de traitement. La nature latente élimine le besoin de stockage réfrigéré dans de nombreuses applications.

Les systèmes classiques peuvent nécessiter des ajustements complexes de la formulation pour équilibrer la réactivité et la durée de conservation, mais les catalyseurs thermiquement latents fournissent une solution élégante qui répond aux deux exigences simultanément. Cet avantage les rend particulièrement utiles dans les applications industrielles où des périodes de stockage longues sont nécessaires.

Mécanismes et avantages de stabilité du stockage

Stabilité moléculaire dans des conditions ambiantes

La structure moléculaire du 2-phényl-4-méthyl-1H-imidazole offre une stabilité exceptionnelle dans des conditions de stockage normales. Le système d' anneaux de l' imidazole reste intact à des températures inférieures au seuil d' activation, ce qui empêche les réactions indésirables avec les groupes époxy. Cette stabilité se traduit directement par une durée de conservation prolongée des composés de moulage époxy.

Les essais de stabilité de stockage démontrent que les composés contenant ce catalyseur conservent leurs caractéristiques de traitement pendant des mois à température ambiante. L'absence de réactions de liaison croisée prématurée assure une viscosité et des propriétés de débit constantes pendant toute la période de stockage. Cette prévisibilité est cruciale pour les opérations de fabrication qui nécessitent des propriétés de matériaux fiables.

Prévention de la réticence à la communication

Le croisement prématuré représente l'un des défis les plus importants dans le stockage des composés époxy. Les catalyseurs traditionnels peuvent déclencher des réactions lentes même à température ambiante, entraînant une augmentation graduelle de la viscosité et une éventuelle gélation. Les catalyseurs thermiquement latents éliminent efficacement ce problème en restant inactifs jusqu'à ce qu'ils soient délibérément activés.

La température d'activation contrôlée du 2-phényl-4-méthyl-1H-imidazole garantit que le croisement n'a lieu que pendant le processus de moulage prévu. Cette précision permet aux fabricants de maintenir des propriétés de matériau cohérentes et élimine les déchets associés au durcissement prématuré. Le résultat est une meilleure gestion des stocks et une réduction des coûts de matériaux.

Avantages du traitement et caractéristiques de performance

Activation rapide et cinétique de la guérison

Lorsqu'il est activé par chaleur, le 2-phényl-4-méthyl-1H-imidazole démontre une excellente activité catalytique pour les réactions de durcissement époxy. La température d'activation peut être contrôlée avec précision par des ajustements de la formulation, ce qui permet une optimisation pour des conditions de traitement spécifiques. Une fois activé, le catalyseur favorise une cure rapide et complète de la matrice époxy.

Le profil de la cinétique de la cure montre une période de retard initiale suivie d'une accélération rapide une fois la température d'activation atteinte. Ce comportement permet un excellent contrôle du processus de moulage et assure un durcissement uniforme dans toutes les géométries complexes. La cinétique prévisible permet d'optimiser les temps de cycle et d'améliorer la productivité.

Contrôle de la température et optimisation des processus

L'optimisation du processus devient plus simple avec les catalyseurs thermiquement latents en raison de leur comportement d'activation prévisible. La distinction claire entre les températures de stockage et de traitement élimine les spéculations dans les systèmes de contrôle de température. Les fabricants peuvent établir des profils de chauffage précis qui maximisent l'efficacité tout en assurant une cure complète.

La large fenêtre de traitement fournie par ces catalyseurs permet de tenir compte des variations de vitesse de chauffage et de l'uniformité de température. Cette souplesse est particulièrement précieuse dans les opérations de moulage à grande échelle où des gradients de température peuvent exister dans le moule. Le mécanisme d'activation robuste assure des résultats cohérents sur toute la pièce moulée.

Applications industrielles et impact sur le marché

Emballages électroniques et semi-conducteurs

L'industrie électronique représente le plus grand marché des composés de moulage époxy contenant des catalyseurs thermiquement latents. Les applications d'emballage à base de semi-conducteurs nécessitent des matériaux ayant une stabilité de stockage exceptionnelle et des caractéristiques de traitement fiables. L'utilisation de 2-phényl-4-méthyl-1H-imidazole permet aux fabricants de maintenir de grands stocks sans craindre la dégradation du matériau.

Les technologies d'emballage avancées, notamment l'intégration système dans le boîtier et l'intégration 3D, bénéficient grandement du contrôle précis offert par les catalyseurs thermiquement latents. Ces applications impliquent souvent des profils thermiques complexes et des durées de traitement prolongées, ce qui rend la stabilité du catalyseur cruciale pour la réussite. Le comportement d'activation prévisible garantit une qualité d'encapsulation constante sur différents types de boîtiers.

Applications automobiles et industrielles

L'électronique automobile dépend de plus en plus de composés de moulage époxy pour la protection environnementale et la stabilité mécanique. Les conditions de fonctionnement difficiles dans les applications automobiles exigent des matériaux présentant une excellente stabilité à long terme et une grande fiabilité. Les catalyseurs thermiquement latents contribuent à améliorer les performances des matériaux en assurant une réticulation complète et une densité de réticulation optimale.

Les applications industrielles allant de l'électronique de puissance à l'emballage de capteurs bénéficient de la durée de stockage prolongée et de la flexibilité de traitement offertes par ces systèmes catalytiques avancés. La possibilité de stocker les matériaux à température ambiante réduit les coûts logistiques et simplifie la gestion des stocks dans les chaînes d'approvisionnement mondiales.

Considérations et optimisation de la formulation

Teneur en catalyseur et répartition

La teneur optimale en catalyseur dépend de facteurs tels que la vitesse de cure souhaitée, les conditions de stockage et les paramètres de traitement. Les teneurs typiques en 2-phényl-4-méthyl-1H-imidazole varient de 1 à 5 parties par cent résine, les concentrations plus élevées permettant des vitesses de cure plus rapides mais potentiellement une durée de stockage plus courte. Un équilibre soigneux est nécessaire pour obtenir les caractéristiques de performance souhaitées.

Une répartition uniforme du catalyseur dans tout le composé est essentielle pour un comportement de durcissement constant. Des techniques de mélange avancées garantissent une dispersion homogène tout en minimisant l'exposition thermique pendant le traitement. La taille des particules et le traitement de surface du catalyseur peuvent influencer la distribution et les caractéristiques d'activation.

Effets synergiques avec d'autres additifs

Les performances des catalyseurs thermiquement latents peuvent être améliorées par une sélection minutieuse de co-catalyseurs et d'accélérateurs. Certains composés organiques peuvent modifier la température d'activation ou le profil de vitesse de durcissement afin de mieux répondre à des exigences spécifiques de transformation. Ces effets synergiques permettent un réglage fin des performances globales du système.

La compatibilité avec les agents ignifuges, les charges et autres additifs doit être prise en compte lors du développement de la formulation. Certains additifs peuvent interagir avec le système catalytique, affectant ainsi la stabilité à l'entreposage ou le comportement d'activation. Des tests complets permettent de s'assurer que tous les composants fonctionnent efficacement ensemble pour conférer les propriétés souhaitées.

Contrôle Qualité et Méthodes d'Essai

Évaluation de la stabilité au stockage

Les essais de vieillissement accéléré fournissent des informations précieuses sur la stabilité à long terme en stockage des composés époxy contenant des catalyseurs thermiquement latents. Ces essais consistent généralement à exposer les échantillons à une température élevée tout en surveillant l'évolution de la viscosité et du temps de gélification. Les résultats aident à prédire la durée de conservation dans des conditions normales de stockage.

Les études de stabilité en temps réel complètent les essais accélérés en fournissant des données de performance réelles sur des périodes prolongées. Ces études suivent des propriétés clés telles que les caractéristiques d'écoulement, le comportement au durcissement et les propriétés mécaniques finales. Ces données appuient les affirmations concernant la durée de conservation et aident à optimiser les recommandations de stockage.

Surveillance et contrôle des processus

Un contrôle efficace du procédé exige des systèmes de surveillance capables de suivre l'activation du catalyseur et l'évolution du durcissement. Les techniques d'analyse thermique, telles que la calorimétrie différentielle à balayage, fournissent des informations détaillées sur les températures d'activation et la cinétique de durcissement. Ces données permettent d'optimiser les paramètres de transformation et de garantir la qualité.

Les systèmes de surveillance en ligne peuvent suivre les profils de température et l'état de durcissement pendant la production, assurant une qualité de produit constante. Des capteurs avancés et des algorithmes de contrôle aident à maintenir des conditions de traitement optimales tout en tenant compte des variations normales du procédé. Ce niveau de contrôle est essentiel pour les opérations de fabrication à haut volume.

Développements futurs et tendances

Conceptions avancées de catalyseurs

Les recherches se poursuivent sur de nouvelles structures de catalyseurs thermiquement latents offrant des caractéristiques de performance améliorées. De nouveaux dérivés d'imidazole avec des substituants modifiés montrent des perspectives prometteuses pour des applications nécessitant des températures d'activation spécifiques ou une meilleure stabilité en stockage. Ces développements pourraient permettre de nouvelles applications et approches de traitement.

Les techniques d'encapsulation représentent une autre voie d'amélioration des catalyseurs, permettant potentiellement un contrôle encore plus grand du comportement d'activation. Des catalyseurs micro-encapsulés pourraient assurer un déclenchement précis des événements d'activation et permettre des procédés de durcissement en plusieurs étapes. De telles innovations accroîtraient la polyvalence des systèmes thermiquement latents.

Durabilité et considérations environnementales

Les réglementations environnementales et les préoccupations liées à la durabilité stimulent le développement de systèmes catalytiques plus écologiques. Les formulations futures pourraient intégrer des composants biosourcés ou éliminer des substances potentiellement problématiques tout en conservant leurs avantages en termes de performance. La longue durée de stockage des systèmes thermiquement latents contribue déjà à une réduction des déchets et à une amélioration de la durabilité.

L'analyse du cycle de vie des systèmes catalytiques prend en compte des facteurs allant de la production des matières premières jusqu'à l'élimination en fin de vie. Les catalyseurs thermiquement latents obtiennent souvent de bons résultats en raison de leur efficacité et de leurs besoins réduits en énergie de traitement. Ces avantages favorisent leur adoption dans des applications soucieuses de l'environnement.

FAQ

Qu'est-ce qui distingue les catalyseurs thermiquement latents des catalyseurs conventionnels ?

Les catalyseurs thermiquement latents restent essentiellement inactifs à température ambiante, offrant une excellente stabilité en stockage, tandis que les catalyseurs conventionnels présentent souvent une certaine activité même dans des conditions ambiantes. Cette différence permet de conserver des composés époxy sur de longues périodes sans durcissement prématuré ni augmentation de la viscosité. Les catalyseurs latents ne deviennent actifs qu'après chauffage à leur température d'activation spécifique durant le traitement.

Combien de temps peut-on stocker les composés de moulage époxy contenant des catalyseurs thermiquement latents ?

La durée de stockage dépend de la formulation spécifique et des conditions de conservation, mais les composés contenant de la 2-phényl-4-méthyl-1H-imidazole conservent généralement leurs propriétés pendant 6 à 12 mois à température ambiante. Certaines formulations peuvent atteindre des durées de stockage encore plus longues avec un emballage et des conditions de stockage appropriés. Cette durée de conservation prolongée réduit considérablement les pertes et améliore la gestion des stocks par rapport aux systèmes traditionnels.

Existe-t-il des limitations de traitement avec les catalyseurs thermiquement latents ?

La principale considération consiste à garantir une température adéquate pour activer le système de catalyseur. Les températures de traitement doivent atteindre le seuil d'activation pour un durcissement correct, ce qui peut être supérieur à celui de certains systèmes traditionnels. Cependant, une fois activés, ces catalyseurs offrent souvent des taux de durcissement plus rapides et un meilleur contrôle. La plage de traitement est généralement plus large, offrant ainsi plus de flexibilité dans les opérations de fabrication.

Les catalyseurs thermiquement latents peuvent-ils être utilisés dans toutes les applications époxy ?

Bien que les catalyseurs thermiquement latents soient excellents pour les applications de composés de moulage, ils ne conviennent peut-être pas aux systèmes de durcissement à température ambiante ou aux applications nécessitant de basses températures de traitement. Le choix dépend des exigences spécifiques en matière de performances, notamment la température de durcissement, les besoins de stockage et les conditions de traitement. La plupart des applications de moulage à haute température bénéficient considérablement de ces systèmes de catalyseurs avancés.

Table des Matières

- Comprendre les catalyseurs thermolatents dans les systèmes époxy

- Mécanismes et avantages de stabilité du stockage

- Avantages du traitement et caractéristiques de performance

- Applications industrielles et impact sur le marché

- Considérations et optimisation de la formulation

- Contrôle Qualité et Méthodes d'Essai

- Développements futurs et tendances

-

FAQ

- Qu'est-ce qui distingue les catalyseurs thermiquement latents des catalyseurs conventionnels ?

- Combien de temps peut-on stocker les composés de moulage époxy contenant des catalyseurs thermiquement latents ?

- Existe-t-il des limitations de traitement avec les catalyseurs thermiquement latents ?

- Les catalyseurs thermiquement latents peuvent-ils être utilisés dans toutes les applications époxy ?