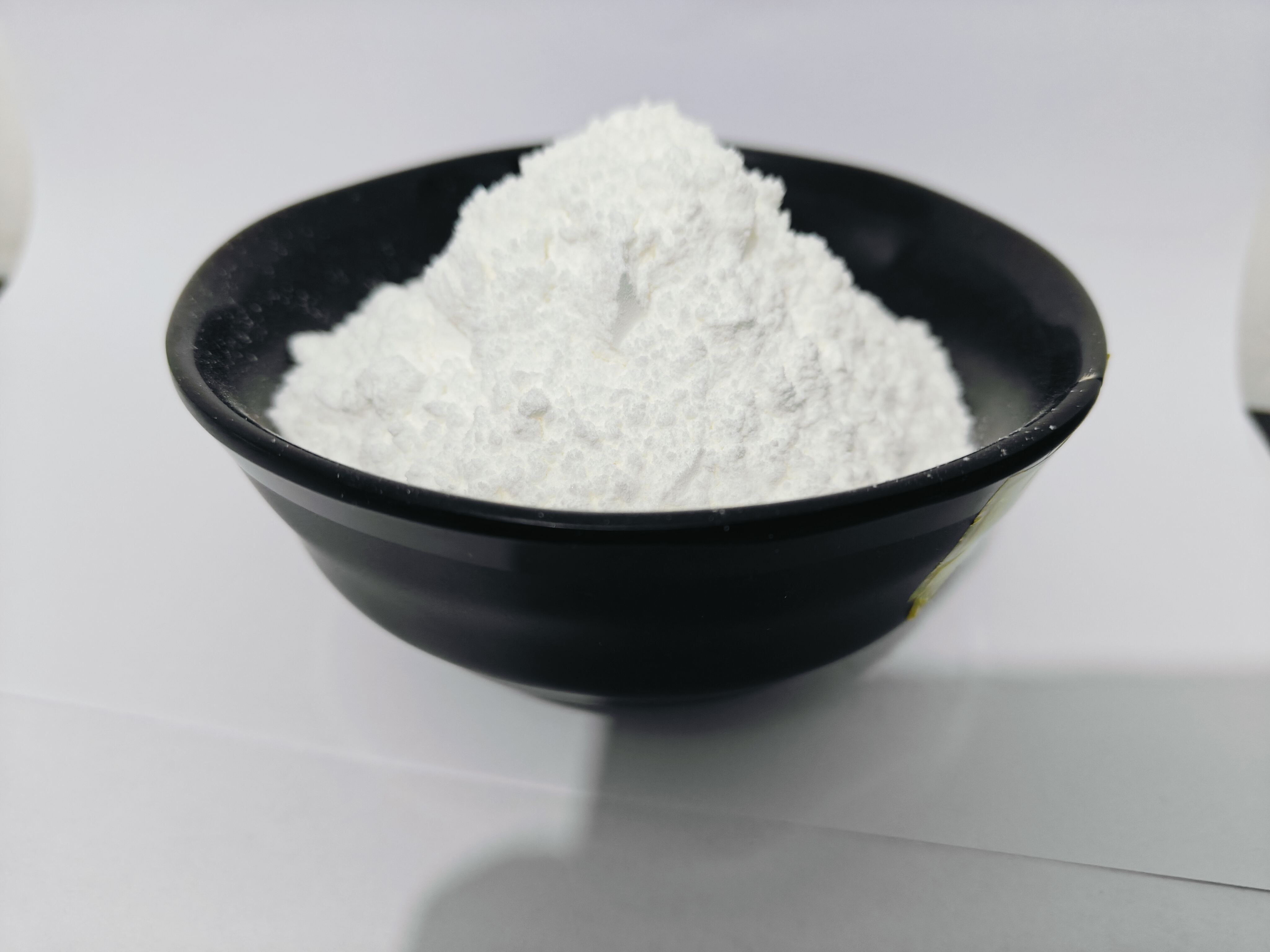

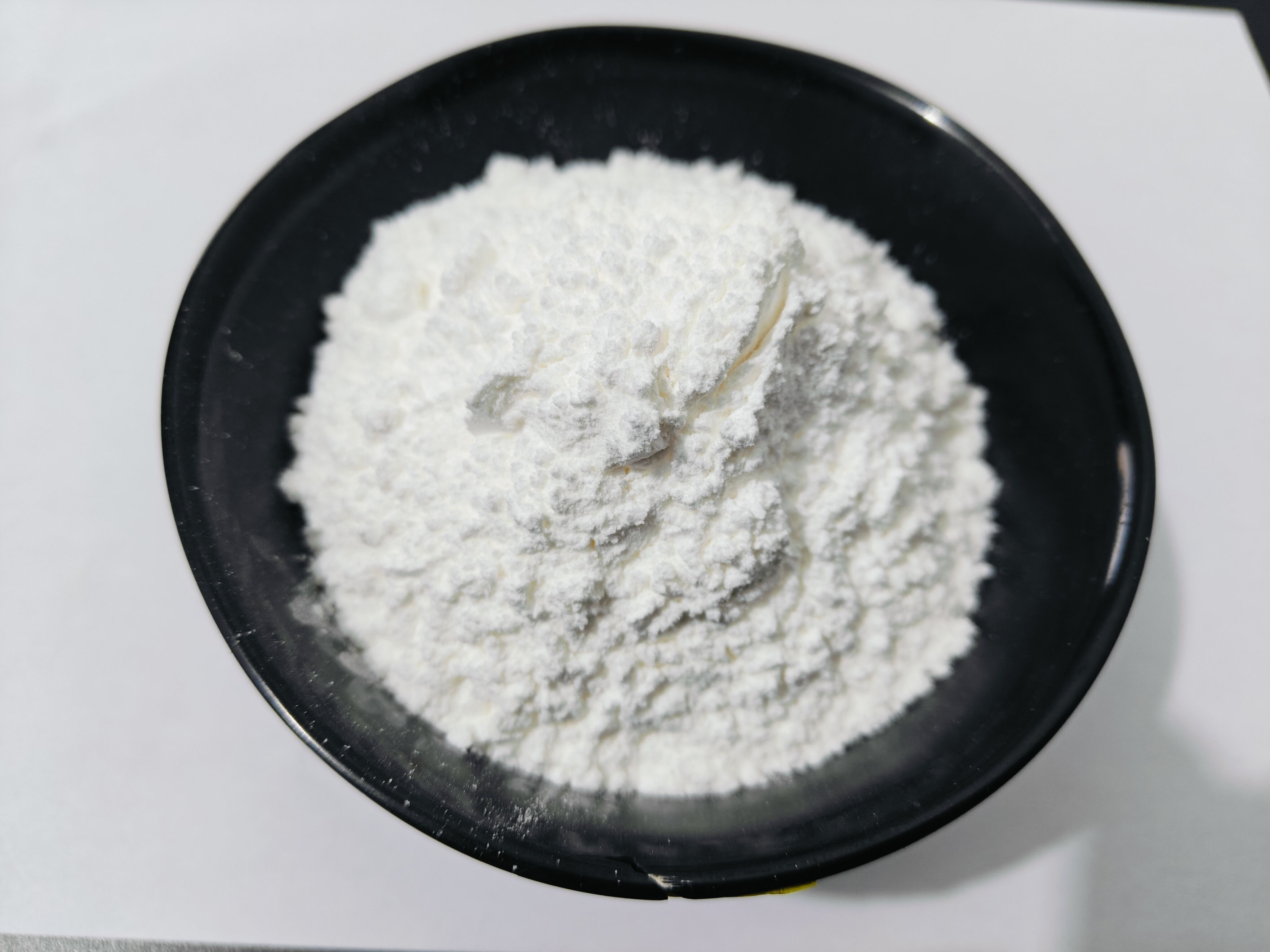

Los compuestos de moldeo epoxi son materiales esenciales en la fabricación de electrónicos, pero su estabilidad durante el almacenamiento representa desafíos significativos para fabricantes y proveedores. La clave para superar estos desafíos radica en comprender cómo catalizadores latentes térmicos , particularmente la 2-fenil-4-metil-1H-imidazol, revolucionan las características de almacenamiento y procesamiento de estos compuestos. Estos catalizadores especializados permanecen inactivos a temperatura ambiente mientras ofrecen una activación rápida cuando se aplica calor durante el proceso de moldeo.

Comprensión de los catalizadores térmicamente latentes en sistemas epoxi

Estructura química y mecanismo de activación

Los catalizadores térmicamente latentes son compuestos especialmente diseñados que presentan una actividad catalítica mínima a temperaturas ambiente, pero que se vuelven altamente activos cuando se exponen a temperaturas elevadas. La estructura de 2-fenil-4-metil-1H-imidazol contiene un anillo de imidazol con sustituyentes fenilo y metilo que influyen en su perfil de activación térmica. Esta arquitectura molecular garantiza que el catalizador permanezca estable durante el almacenamiento, a la vez que proporciona una excelente reactividad durante el procesamiento.

El mecanismo de activación implica que la energía térmica rompa enlaces específicos dentro de la molécula del catalizador, creando especies activas que inician la reacción de curado del epoxi. Esta activación controlada evita la gelificación prematura durante el almacenamiento, al tiempo que garantiza un curado rápido cuando se aplica calor. El grupo fenilo proporciona estabilidad adicional mediante efectos de resonancia, mientras que el grupo metilo ajusta finamente la temperatura de activación.

Comparación con catalizadores tradicionales

Los catalizadores aminados tradicionales suelen presentar alta actividad a temperatura ambiente, lo que provoca una vida útil reducida en la mezcla y problemas de estabilidad durante el almacenamiento. En contraste, los catalizadores térmicamente latentes como la 2-fenil-4-metil-1H-imidazol ofrecen características superiores de almacenamiento manteniendo un excelente rendimiento en el procesamiento. La naturaleza latente elimina la necesidad de almacenamiento refrigerado en muchas aplicaciones.

Los sistemas convencionales pueden requerir ajustes complejos de formulación para equilibrar la reactividad y la vida útil en almacenamiento, pero los catalizadores térmicamente latentes ofrecen una solución elegante que satisface ambas necesidades simultáneamente. Esta ventaja los hace particularmente valiosos en aplicaciones industriales donde son necesarios largos períodos de almacenamiento.

Mecanismos y beneficios de la estabilidad en almacenamiento

Estabilidad molecular en condiciones ambientales

La estructura molecular del 2-fenil-4-metil-1H-imidazol proporciona una estabilidad excepcional bajo condiciones normales de almacenamiento. El sistema de anillo de imidazol permanece intacto a temperaturas por debajo del umbral de activación, evitando reacciones no deseadas con grupos epoxi. Esta estabilidad se traduce directamente en una vida útil prolongada para los compuestos de moldeo epoxi.

Las pruebas de estabilidad en almacenamiento demuestran que los compuestos que contienen este catalizador mantienen sus características de procesamiento durante meses a temperatura ambiente. La ausencia de reacciones de reticulación prematuras garantiza una viscosidad y propiedades de flujo consistentes durante todo el período de almacenamiento. Esta previsibilidad es crucial para las operaciones de fabricación que requieren propiedades confiables del material.

Prevención de la reticulación prematura

La reticulación prematura representa uno de los desafíos más significativos en el almacenamiento de compuestos epoxi. Los catalizadores tradicionales pueden iniciar reacciones lentas incluso a temperatura ambiente, lo que provoca un aumento gradual de la viscosidad y, eventualmente, gelificación. Los catalizadores térmicamente latentes eliminan eficazmente este problema al permanecer inactivos hasta que se activan deliberadamente.

La temperatura de activación controlada del 2-fenil-4-metil-1H-imidazol asegura que la reticulación ocurra únicamente durante el proceso de moldeo previsto. Esta precisión permite a los fabricantes mantener propiedades del material consistentes y elimina el desperdicio asociado con el curado prematuro. El resultado es una mejora en la gestión de inventarios y una reducción de los costos de materiales.

Ventajas de procesamiento y características de rendimiento

Activación rápida y cinética de curado

Cuando se activa por calor, el 2-fenil-4-metil-1H-imidazol demuestra una excelente actividad catalítica para las reacciones de curado de epoxi. La temperatura de activación puede controlarse con precisión mediante ajustes en la formulación, lo que permite optimizarla para condiciones de procesamiento específicas. Una vez activado, el catalizador promueve un curado rápido y completo de la matriz epoxi.

El perfil de cinética de curado muestra un período inicial de latencia seguido de una aceleración rápida una vez alcanzada la temperatura de activación. Este comportamiento proporciona un excelente control sobre el proceso de moldeo y asegura un curado uniforme en geometrías complejas. La cinética predecible permite optimizar los tiempos de ciclo y mejorar la productividad.

Control de Temperatura y Optimización del Proceso

La optimización del proceso resulta más sencilla con catalizadores térmicamente latentes debido a su comportamiento de activación predecible. La clara distinción entre las temperaturas de almacenamiento y procesamiento elimina la incertidumbre en los sistemas de control de temperatura. Los fabricantes pueden establecer perfiles de calentamiento precisos que maximicen la eficiencia y garanticen un curado completo.

La amplia ventana de procesamiento proporcionada por estos catalizadores acomoda variaciones en las velocidades de calentamiento y la uniformidad de temperatura. Esta flexibilidad es particularmente valiosa en operaciones de moldeo a gran escala donde pueden existir gradientes de temperatura dentro del molde. El mecanismo robusto de activación garantiza resultados consistentes en toda la pieza moldeada.

Aplicaciones Industriales e Impacto en el Mercado

Electrónica y encapsulado de semiconductores

La industria electrónica representa el mercado más grande para compuestos de moldeo epoxi que contienen catalizadores térmicamente latentes. Las aplicaciones de encapsulado de semiconductores requieren materiales con estabilidad excepcional durante el almacenamiento y características de procesamiento confiables. El uso de 2-fenil-4-metil-1H-imidazol permite a los fabricantes mantener inventarios grandes sin preocuparse por la degradación del material.

Las tecnologías avanzadas de encapsulado, incluyendo el sistema en un paquete y la integración 3D, se benefician significativamente del control preciso que ofrecen los catalizadores térmicamente latentes. Estas aplicaciones suelen implicar perfiles térmicos complejos y tiempos prolongados de procesamiento, lo que hace que la estabilidad del catalizador sea crucial para el éxito. El comportamiento de activación predecible garantiza una calidad consistente del encapsulado en diferentes tipos de paquetes.

Aplicaciones automotrices e industriales

La electrónica automotriz depende cada vez más de compuestos de moldeo epoxi para la protección ambiental y la estabilidad mecánica. Las condiciones operativas severas en aplicaciones automotrices exigen materiales con excelente estabilidad y fiabilidad a largo plazo. Los catalizadores térmicamente latentes contribuyen a mejorar el rendimiento del material al asegurar una cura completa y una densidad óptima de reticulación.

Aplicaciones industriales que abarcan desde electrónica de potencia hasta empaquetado de sensores se benefician de la vida útil prolongada en almacenamiento y la flexibilidad de procesamiento que ofrecen estos sistemas avanzados de catalizadores. La capacidad de almacenar los materiales a temperatura ambiente reduce los costos logísticos y simplifica la gestión de inventarios en las cadenas de suministro globales.

Consideraciones y optimización de la formulación

Carga y distribución del catalizador

La carga óptima del catalizador depende de factores como la velocidad de curado deseada, los requisitos de almacenamiento y las condiciones de procesamiento. Las cargas típicas de 2-fenil-4-metil-1H-imidazol oscilan entre 1 y 5 partes por cien de resina, con concentraciones más altas que proporcionan velocidades de curado más rápidas, pero potencialmente una vida útil más corta en almacenamiento. Se requiere un equilibrio cuidadoso para lograr las características de rendimiento deseadas.

Una distribución uniforme del catalizador en todo el compuesto es fundamental para un comportamiento de curado consistente. Técnicas avanzadas de mezclado aseguran una dispersión homogénea mientras se minimiza la exposición térmica durante el procesamiento. El tamaño de las partículas y el tratamiento superficial del catalizador pueden influir en la distribución y las características de activación.

Efectos sinérgicos con otros aditivos

El rendimiento de los catalizadores térmicamente latentes puede mejorarse mediante la selección cuidadosa de co-catalizadores y aceleradores. Ciertos compuestos orgánicos pueden modificar la temperatura de activación o el perfil de velocidad de curado para adaptarse mejor a requisitos específicos de procesamiento. Estos efectos sinérgicos permiten ajustar finamente el rendimiento general del sistema.

Debe considerarse la compatibilidad con retardantes de llama, cargas y otros aditivos durante el desarrollo de la formulación. Algunos aditivos pueden interactuar con el sistema catalizador, afectando la estabilidad durante el almacenamiento o el comportamiento de activación. Pruebas exhaustivas garantizan que todos los componentes funcionen conjuntamente de manera eficaz para ofrecer las propiedades deseadas.

Control de Calidad y Métodos de Prueba

Evaluación de la Estabilidad durante el Almacenamiento

Las pruebas de envejecimiento acelerado proporcionan información valiosa sobre la estabilidad a largo plazo de los compuestos epoxi que contienen catalizadores térmicamente latentes. Estas pruebas suelen implicar exposición a temperaturas elevadas mientras se monitorean los cambios de viscosidad y la evolución del tiempo de gelificación. Los resultados ayudan a predecir la vida útil bajo condiciones normales de almacenamiento.

Los estudios de estabilidad en tiempo real complementan las pruebas aceleradas al proporcionar datos reales de rendimiento durante períodos prolongados. Estos estudios supervisan propiedades clave, incluyendo características de fluidez, comportamiento de curado y propiedades mecánicas finales. Los datos respaldan las declaraciones sobre la vida útil y ayudan a optimizar las recomendaciones de almacenamiento.

Control y seguimiento de procesos

Un control eficaz del proceso requiere sistemas de monitoreo capaces de rastrear la activación del catalizador y el progreso del curado. Técnicas de análisis térmico, como la calorimetría diferencial de barrido, proporcionan información detallada sobre las temperaturas de activación y la cinética de curado. Estos datos permiten optimizar los parámetros de procesamiento y garantizar la calidad.

Los sistemas de monitoreo en línea pueden rastrear perfiles de temperatura y estado de curado durante la producción, asegurando una calidad de producto consistente. Sensores avanzados y algoritmos de control ayudan a mantener condiciones de procesamiento óptimas mientras se adaptan a las variaciones normales del proceso. Este nivel de control es esencial para operaciones de fabricación de alto volumen.

Desarrollo y tendencias futuras

Diseños Avanzados de Catalizadores

La investigación continúa en nuevas estructuras de catalizadores térmicamente latentes que ofrecen características de rendimiento mejoradas. Los derivados novedosos de imidazol con sustituyentes modificados muestran potencial para aplicaciones que requieren temperaturas específicas de activación o una mayor estabilidad durante el almacenamiento. Estos avances podrían permitir nuevas aplicaciones y enfoques de procesamiento.

Las técnicas de encapsulación representan otra vía para el avance de los catalizadores, posiblemente permitiendo un control aún mayor sobre el comportamiento de activación. Los catalizadores microencapsulados podrían proporcionar una temporización precisa de los eventos de activación y permitir procesos de curado en múltiples etapas. Dichas innovaciones ampliarían la versatilidad de los sistemas térmicamente latentes.

Sostenibilidad y Consideraciones Ambientales

Las regulaciones medioambientales y las preocupaciones sobre sostenibilidad impulsan el desarrollo de sistemas catalíticos más ecológicos. Las formulaciones futuras podrían incorporar componentes de origen biológico o eliminar sustancias potencialmente problemáticas, manteniendo al mismo tiempo las ventajas de rendimiento. La larga vida útil en almacenamiento de los sistemas térmicamente latentes ya contribuye a reducir residuos y mejorar la sostenibilidad.

La evaluación del ciclo de vida de los sistemas catalíticos considera factores desde la producción de materias primas hasta la eliminación al final de su vida útil. Los catalizadores térmicamente latentes suelen tener buenos resultados debido a su eficiencia y menores requerimientos de energía en el procesamiento. Estas ventajas favorecen su adopción en aplicaciones conscientes del medio ambiente.

Preguntas frecuentes

¿Qué diferencia a los catalizadores térmicamente latentes de los catalizadores convencionales?

Los catalizadores térmicamente latentes permanecen esencialmente inactivos a temperatura ambiente, proporcionando una excelente estabilidad durante el almacenamiento, mientras que los catalizadores convencionales a menudo muestran cierta actividad incluso en condiciones ambientales. Esta diferencia permite que los compuestos epoxi se almacenen durante períodos prolongados sin curado prematuro ni aumentos de viscosidad. Los catalizadores latentes solo se activan cuando se calientan hasta su temperatura específica de activación durante el procesamiento.

¿Durante cuánto tiempo se pueden almacenar los compuestos de moldeo epoxi con catalizadores térmicamente latentes?

La vida útil en almacenamiento depende de la formulación específica y de las condiciones de almacenamiento, pero los compuestos que contienen 2-fenil-4-metil-1H-imidazol generalmente mantienen sus propiedades durante 6 a 12 meses a temperatura ambiente. Algunas formulaciones pueden alcanzar períodos de almacenamiento aún más largos con un embalaje y condiciones adecuadas. Esta vida útil extendida reduce significativamente los desechos y mejora la gestión de inventarios en comparación con los sistemas tradicionales.

¿Existen limitaciones en el procesamiento con catalizadores térmicamente latentes?

La consideración principal es garantizar una temperatura adecuada para activar el sistema de catalizador. Las temperaturas de procesamiento deben alcanzar el umbral de activación para un curado adecuado, lo cual puede ser más alto que en algunos sistemas tradicionales. Sin embargo, una vez activados, estos catalizadores suelen ofrecer tasas de curado más rápidas y un mejor control. La ventana de procesamiento suele ser más amplia, proporcionando mayor flexibilidad en las operaciones de fabricación.

¿Pueden utilizarse catalizadores térmicamente latentes en todas las aplicaciones de epoxi?

Aunque los catalizadores térmicamente latentes destacan en aplicaciones de compuestos de moldeo, pueden no ser adecuados para sistemas que requieren curado a temperatura ambiente o temperaturas bajas de procesamiento. La elección depende de los requisitos específicos de rendimiento, incluyendo la temperatura de curado, las necesidades de almacenamiento y las condiciones de procesamiento. La mayoría de las aplicaciones de moldeo a alta temperatura se benefician significativamente de estos sistemas avanzados de catalizadores.

Tabla de Contenido

- Comprensión de los catalizadores térmicamente latentes en sistemas epoxi

- Mecanismos y beneficios de la estabilidad en almacenamiento

- Ventajas de procesamiento y características de rendimiento

- Aplicaciones Industriales e Impacto en el Mercado

- Consideraciones y optimización de la formulación

- Control de Calidad y Métodos de Prueba

- Desarrollo y tendencias futuras

-

Preguntas frecuentes

- ¿Qué diferencia a los catalizadores térmicamente latentes de los catalizadores convencionales?

- ¿Durante cuánto tiempo se pueden almacenar los compuestos de moldeo epoxi con catalizadores térmicamente latentes?

- ¿Existen limitaciones en el procesamiento con catalizadores térmicamente latentes?

- ¿Pueden utilizarse catalizadores térmicamente latentes en todas las aplicaciones de epoxi?