Epoxid-Formmassen sind wesentliche Materialien in der Elektronikfertigung, doch ihre Lagerstabilität stellt für Hersteller und Zulieferer erhebliche Herausforderungen dar. Der Schlüssel zur Bewältigung dieser Herausforderungen liegt darin, wie thermisch latente Katalysatoren , insbesondere 2-Phenyl-4-methyl-1H-imidazol, die Lager- und Verarbeitungseigenschaften dieser Massen revolutionieren. Diese speziellen Katalysatoren verbleiben bei Raumtemperatur inaktiv und werden erst bei Erwärmung während des Formgebungsprozesses schnell aktiviert.

Verständnis thermisch latenter Katalysatoren in Epoxid-Systemen

Chemische Struktur und Aktivierungsmechanismus

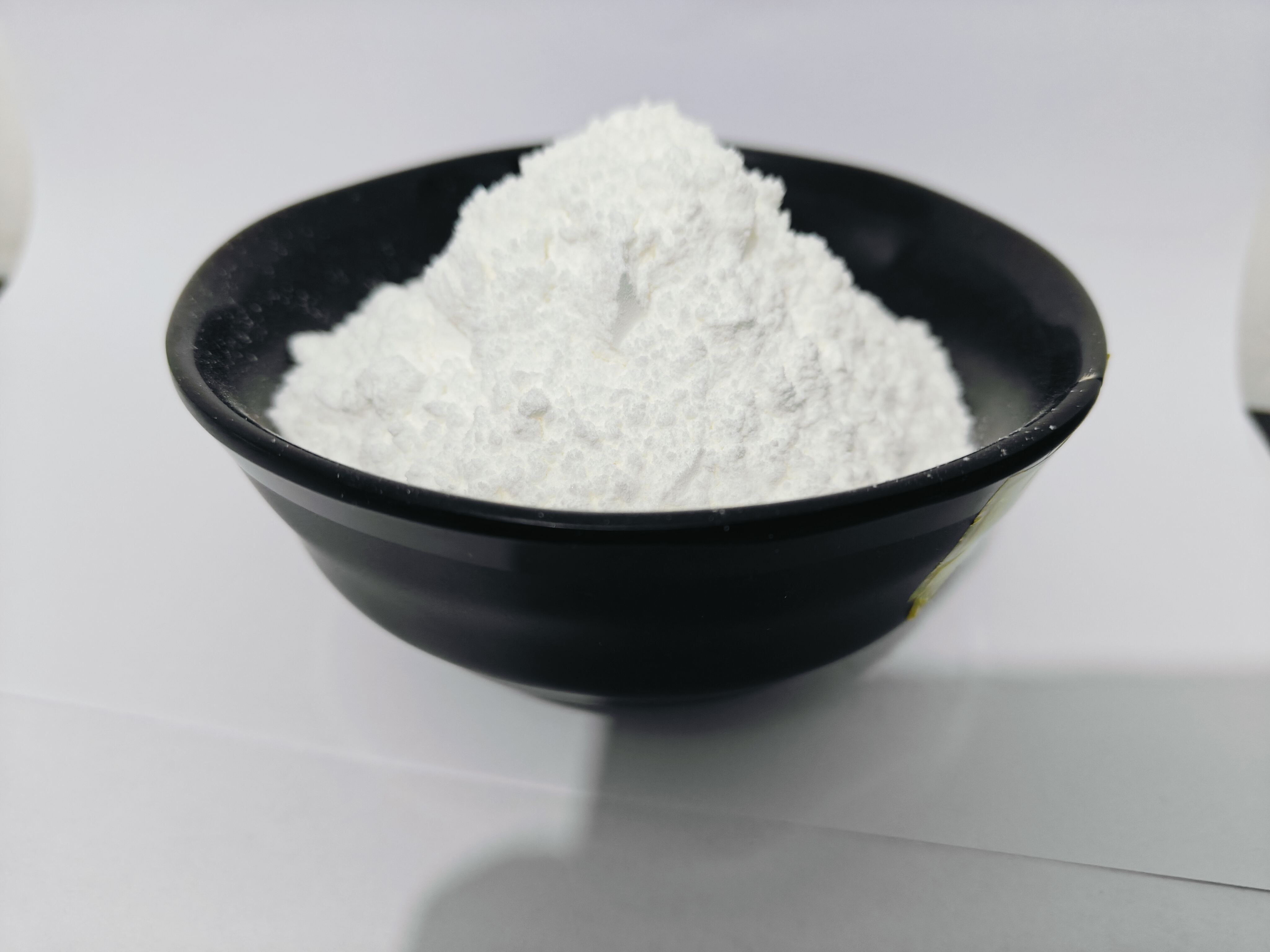

Thermisch latente Katalysatoren sind speziell konzipierte Verbindungen, die bei Umgebungstemperaturen minimale katalytische Aktivität aufweisen, aber bei erhöhten Temperaturen hochaktiv werden. Die 2-Phenyl-4-methyl-1H-imidazol-Struktur enthält einen Imidazolring mit phenyl- und methylsubstituenten, die ihr thermisches Aktivierungsprofil beeinflussen. Diese molekulare Architektur gewährleistet, dass der Katalysator während der Lagerung stabil bleibt und gleichzeitig während der Verarbeitung eine hervorragende Reaktivität zeigt.

Der Aktivierungsmechanismus umfasst die Zufuhr thermischer Energie, die bestimmte Bindungen innerhalb des Katalysatormoleküls bricht und so aktive Spezies erzeugt, die die Härtung von Epoxidharz einleiten. Diese kontrollierte Aktivierung verhindert eine vorzeitige Gelierung während der Lagerung, gewährleistet aber eine schnelle Aushärtung bei Erwärmung. Die Phenylgruppe sorgt durch Resonanzeffekte für zusätzliche Stabilität, während die Methylgruppe die Aktivierungstemperatur feinabstimmt.

Vergleich mit herkömmlichen Katalysatoren

Herkömmliche Amin-Katalysatoren weisen oft eine hohe Aktivität bei Raumtemperatur auf, was zu einer verkürzten Topfzeit und Problemen mit der Lagerstabilität führt. Im Gegensatz dazu bieten thermisch latente Katalysatoren wie 2-Phenyl-4-methyl-1H-imidazol bessere Lagerungseigenschaften, während sie gleichzeitig eine hervorragende Verarbeitungsleistung aufrechterhalten. Die latente Natur macht eine gekühlte Lagerung in vielen Anwendungen überflüssig.

Konventionelle Systeme erfordern möglicherweise komplexe Formulierungsanpassungen, um Reaktivität und Lagerbeständigkeit in Einklang zu bringen, doch thermisch latente Katalysatoren bieten eine elegante Lösung, die beide Anforderungen gleichzeitig erfüllt. Dieser Vorteil macht sie besonders wertvoll für industrielle Anwendungen, bei denen lange Lagerzeiten notwendig sind.

Mechanismen und Vorteile der Lagerstabilität

Molekulare Stabilität unter normalen Bedingungen

Die molekulare Struktur von 2-Phenyl-4-methyl-1H-imidazol sorgt für außergewöhnliche Stabilität unter normalen Lagerbedingungen. Das Imidazol-Ringsystem bleibt bei Temperaturen unterhalb der Aktivierungsschwelle intakt und verhindert unerwünschte Reaktionen mit Epoxidgruppen. Diese Stabilität führt direkt zu einer verlängerten Haltbarkeit von Epoxid-Formmassen.

Die Lagerstabilitätsprüfung zeigt, dass Verbindungen mit diesem Katalysator ihre Verarbeitungseigenschaften über Monate hinweg bei Raumtemperatur beibehalten. Das Fehlen vorzeitiger Vernetzungsreaktionen gewährleistet eine gleichbleibende Viskosität und Fließeigenschaften während der gesamten Lagerdauer. Diese Vorhersagbarkeit ist entscheidend für Fertigungsprozesse, die zuverlässige Materialeigenschaften erfordern.

Verhinderung vorzeitiger Vernetzung

Vorzeitige Vernetzung stellt eine der größten Herausforderungen bei der Lagerung von Epoxidverbindungen dar. Herkömmliche Katalysatoren können bereits bei Raumtemperatur langsame Reaktionen einleiten, was zu einer allmählichen Zunahme der Viskosität und letztlich zur Gelierung führt. Thermisch latente Katalysatoren beseitigen dieses Problem effektiv, da sie inaktiv bleiben, bis sie gezielt aktiviert werden.

Die kontrollierte Aktivierungstemperatur von 2-Phenyl-4-methyl-1H-imidazol stellt sicher, dass die Vernetzung erst während des vorgesehenen Formgebungsprozesses erfolgt. Diese Präzision ermöglicht es Herstellern, gleichbleibende Materialeigenschaften aufrechtzuerhalten und Abfall durch vorzeitige Aushärtung zu vermeiden. Das Ergebnis ist eine verbesserte Lagerverwaltung und geringere Materialkosten.

Verarbeitungsvorteile und Leistungsmerkmale

Schnelle Aktivierung und Aushärtungskinetik

Wenn durch Wärme aktiviert, zeigt 2-Phenyl-4-methyl-1H-imidazol eine hervorragende katalytische Aktivität für Epoxid-Aushärtungsreaktionen. Die Aktivierungstemperatur kann durch formulierte Anpassungen präzise gesteuert werden, wodurch eine Optimierung für spezifische Verarbeitungsbedingungen möglich ist. Nach der Aktivierung fördert der Katalysator eine schnelle und vollständige Aushärtung der Epoxidmatrix.

Das Aushärtungs-Kinetik-Profil zeigt eine anfängliche Verzögerungsphase, gefolgt von einer schnellen Beschleunigung, sobald die Aktivierungstemperatur erreicht ist. Dieses Verhalten ermöglicht eine hervorragende Kontrolle des Formgebungsprozesses und gewährleistet eine gleichmäßige Aushärtung auch bei komplexen Geometrien. Die vorhersagbare Kinetik erlaubt optimierte Zykluszeiten und verbessert die Produktivität.

Temperatursteuerung und Prozessoptimierung

Die Prozessoptimierung wird durch thermisch latente Katalysatoren aufgrund ihres vorhersagbaren Aktivierungsverhaltens einfacher. Die klare Unterscheidung zwischen Lagerungs- und Verarbeitungstemperaturen eliminiert Unsicherheiten in den Temperatursteuerungssystemen. Hersteller können präzise Heizprofile festlegen, die die Effizienz maximieren und gleichzeitig eine vollständige Aushärtung sicherstellen.

Das breite Verarbeitungsfenster, das durch diese Katalysatoren geboten wird, berücksichtigt Variationen bei Aufheizraten und Temperaturgleichmäßigkeit. Diese Flexibilität ist besonders wertvoll bei großtechnischen Formgebungsverfahren, bei denen Temperaturgradienten innerhalb der Form auftreten können. Der robuste Aktivierungsmechanismus sorgt für konsistente Ergebnisse über das gesamte Formteil hinweg.

Industrielle Anwendungen und Marktbedeutung

Elektronik und Halbleiter-Verpackung

Die Elektronikindustrie stellt den größten Markt für Epoxid-Formmassen dar, die thermisch latente Katalysatoren enthalten. Anwendungen im Bereich der Halbleiterverpackung erfordern Materialien mit außergewöhnlicher Lagerstabilität und zuverlässigen Verarbeitungseigenschaften. Der Einsatz von 2-Phenyl-4-methyl-1H-imidazol ermöglicht es Herstellern, große Lagerbestände zu halten, ohne dass Materialverderb befürchtet werden muss.

Fortschrittliche Verpackungstechnologien, einschließlich System-in-Package und 3D-Integration, profitieren erheblich von der präzisen Steuerung durch thermisch latente Katalysatoren. Diese Anwendungen beinhalten oft komplexe thermische Profile und längere Verarbeitungszeiten, weshalb die Stabilität der Katalysatoren entscheidend für den Erfolg ist. Das vorhersagbare Aktivierungsverhalten gewährleistet eine gleichbleibend hohe Vergussqualität über verschiedene Packagetypes hinweg.

Automobil- und Industrieanwendungen

Die Elektronik in Kraftfahrzeugen setzt zunehmend auf Epoxid-Formmassen für Umweltschutz und mechanische Stabilität. Die harten Betriebsbedingungen im Automobilbereich erfordern Materialien mit hervorragender Langzeitstabilität und Zuverlässigkeit. Thermisch latente Katalysatoren tragen zur verbesserten Materialeigenschaften bei, indem sie eine vollständige Aushärtung und optimale Vernetzungsdichte sicherstellen.

Industrielle Anwendungen, die von Leistungselektronik bis hin zur Sensorverpackung reichen, profitieren von der verlängerten Lagerfähigkeit und der verbesserten Verarbeitungsflexibilität dieser fortschrittlichen Katalysatorsysteme. Die Möglichkeit, Materialien bei Raumtemperatur zu lagern, senkt die Logistikkosten und vereinfacht das Bestandsmanagement in globalen Lieferketten.

Gesichtspunkte zur Rezeptur und Optimierung

Katalysatorzugabe und Verteilung

Die optimale Katalysatorzugabe hängt von Faktoren wie der gewünschten Aushärtungsgeschwindigkeit, den Lageranforderungen und den Verarbeitungsbedingungen ab. Typische Zugaben von 2-Phenyl-4-methyl-1H-imidazol liegen zwischen 1 und 5 Teilen pro hundert Harz, wobei höhere Konzentrationen schnellere Aushärteraten ermöglichen, jedoch möglicherweise die Lagerfähigkeit verkürzen. Es ist eine sorgfältige Abwägung erforderlich, um die gewünschten Leistungsmerkmale zu erreichen.

Eine gleichmäßige Verteilung des Katalysators im gesamten Compound ist entscheidend für ein konsistentes Aushärteverhalten. Fortschrittliche Mischtechniken gewährleisten eine homogene Dispersion und minimieren gleichzeitig die thermische Belastung während der Verarbeitung. Die Partikelgröße und die Oberflächenbehandlung des Katalysators können die Verteilung und Aktivierungsmerkmale beeinflussen.

Synergetische Effekte mit anderen Additiven

Die Leistungsfähigkeit thermisch latenter Katalysatoren kann durch eine sorgfältige Auswahl von Co-Katalysatoren und Beschleunigern verbessert werden. Bestimmte organische Verbindungen können das Aktivierungstemperaturniveau oder das Aushärtungsprofil so verändern, dass es besser an spezifische Verarbeitungsanforderungen angepasst ist. Diese synergetischen Effekte ermöglichen eine feine Abstimmung der Gesamtsystemleistung.

Die Verträglichkeit mit flammhemmenden Stoffen, Füllstoffen und anderen Additiven muss bei der Formulierungsentwicklung berücksichtigt werden. Einige Additive können mit dem Katalysatorsystem interagieren und dadurch entweder die Lagerstabilität oder das Aktivierungsverhalten beeinträchtigen. Umfassende Tests stellen sicher, dass alle Komponenten effektiv zusammenwirken, um die gewünschten Eigenschaften zu erzielen.

Qualitätskontrolle und Prüfverfahren

Beurteilung der Lagerstabilität

Beschleunigte Alterungstests liefern wertvolle Erkenntnisse zur Langzeit-Lagerstabilität von Epoxidverbindungen, die thermisch latente Katalysatoren enthalten. Diese Tests umfassen typischerweise eine Beanspruchung bei erhöhter Temperatur, während gleichzeitig Viskositätsänderungen und die Entwicklung der Gelierzeit überwacht werden. Die Ergebnisse helfen dabei, die Haltbarkeit unter normalen Lagerbedingungen vorherzusagen.

Langzeit-Stabilitätsstudien ergänzen beschleunigte Prüfungen, indem sie über längere Zeiträume hinweg tatsächliche Leistungsdaten liefern. Diese Studien verfolgen wichtige Eigenschaften wie Fließverhalten, Aushärteverhalten und endgültige mechanische Eigenschaften. Die Daten unterstützen Aussagen zur Haltbarkeit und helfen, Lagerempfehlungen zu optimieren.

Überwachung und Kontrolle von Prozessen

Eine effektive Prozesssteuerung erfordert Überwachungssysteme, die in der Lage sind, die Katalysatoraktivierung und den Aushärtungsverlauf zu verfolgen. Thermische Analyseverfahren wie die dynamische Differenzkalorimetrie liefern detaillierte Informationen über Aktivierungstemperaturen und Aushärtungskinetik. Diese Daten ermöglichen die Optimierung von Verarbeitungsparametern und die Qualitätssicherung.

Inline-Überwachungssysteme können Temperaturprofile und den Aushärtezustand während der Produktion verfolgen und so eine gleichbleibende Produktqualität sicherstellen. Fortschrittliche Sensoren und Regelalgorithmen helfen, optimale Verarbeitungsbedingungen aufrechtzuerhalten und gleichzeitig normale Prozessschwankungen auszugleichen. Dieses Maß an Kontrolle ist für Fertigungsoperationen mit hohem Durchsatz unerlässlich.

Künftige Entwicklungen und Trends

Fortgeschrittene Katalysatorkonzepte

Die Forschung an neuen thermisch latenten Katalysatorstrukturen mit verbesserten Leistungsmerkmalen wird fortgesetzt. Neuartige Imidazol-Derivate mit modifizierten Substituenten zeigen Potenzial für Anwendungen, die bestimmte Aktivierungstemperaturen oder eine verbesserte Lagerstabilität erfordern. Diese Entwicklungen könnten neue Anwendungen und Verarbeitungsverfahren ermöglichen.

Einkapselungstechniken stellen einen weiteren Ansatz zur Weiterentwicklung von Katalysatoren dar und könnten eine noch genauere Steuerung des Aktivierungsverhaltens ermöglichen. Mikroverkapselte Katalysatoren könnten einen präzisen Zeitpunkt für Aktivierungsereignisse bereitstellen und mehrstufige Aushärtungsprozesse ermöglichen. Solche Innovationen würden die Vielseitigkeit thermisch latenter Systeme erweitern.

Nachhaltigkeit und Umweltaspekte

Umweltvorschriften und Nachhaltigkeitsaspekte fördern die Entwicklung umweltfreundlicherer Katalysatorsysteme. Zukünftige Formulierungen könnten bio-basierte Bestandteile enthalten oder potenziell problematische Substanzen eliminieren, während sie gleichzeitig ihre Leistungsvorteile beibehalten. Die lange Lagerfähigkeit thermisch latenter Systeme trägt bereits heute zur Abfallreduzierung und verbesserten Nachhaltigkeit bei.

Die Lebenszyklusanalyse von Katalysatorsystemen berücksichtigt Faktoren von der Rohstoffgewinnung bis zur Entsorgung am Ende der Lebensdauer. Thermisch latente Katalysatoren schneiden aufgrund ihrer Effizienz und geringeren Energieanforderungen beim Verarbeiten oft günstig ab. Diese Vorteile unterstützen ihre Anwendung in umweltbewussten Bereichen.

FAQ

Wodurch unterscheiden sich thermisch latente Katalysatoren von herkömmlichen Katalysatoren?

Thermisch latente Katalysatoren bleiben bei Raumtemperatur im Wesentlichen inaktiv und bieten so eine hervorragende Lagerstabilität, während herkömmliche Katalysatoren oft bereits unter Umgebungsbedingungen eine gewisse Aktivität zeigen. Dieser Unterschied ermöglicht es, Epoxid-Formmassen über längere Zeiträume zu lagern, ohne dass eine vorzeitige Aushärtung oder Viskositätserhöhung auftritt. Die latenten Katalysatoren werden erst aktiv, wenn sie beim Verarbeiten auf ihre spezifische Aktivierungstemperatur erhitzt werden.

Wie lange können Epoxid-Formmassen mit thermisch latenten Katalysatoren gelagert werden?

Die Haltbarkeit hängt von der spezifischen Formulierung und den Lagerbedingungen ab, aber Verbindungen, die 2-Phenyl-4-methyl-1H-imidazol enthalten, behalten typischerweise ihre Eigenschaften 6–12 Monate bei Raumtemperatur. Einige Formulierungen können bei geeigneter Verpackung und Lagerung noch längere Standzeiten erreichen. Diese verlängerte Haltbarkeit reduziert Abfall erheblich und verbessert das Bestandsmanagement im Vergleich zu herkömmlichen Systemen.

Gibt es Verarbeitungseinschränkungen bei thermisch latenten Katalysatoren?

Das Hauptaugenmerk liegt darauf, eine ausreichende Temperatur sicherzustellen, um das Katalysatorsystem zu aktivieren. Die Verarbeitungstemperaturen müssen den Aktivierungsschwellenwert für eine ordnungsgemäße Aushärtung erreichen, der höher liegen kann als bei einigen herkömmlichen Systemen. Sobald sie jedoch aktiviert sind, ermöglichen diese Katalysatoren oft schnellere Aushärteraten und eine bessere Kontrolle. Das Verarbeitungsfenster ist in der Regel weiter, was mehr Flexibilität in den Fertigungsabläufen bietet.

Können thermisch latente Katalysatoren in allen Epoxidanwendungen eingesetzt werden?

Während thermisch latente Katalysatoren in Spritzgussanwendungen hervorragend funktionieren, sind sie möglicherweise nicht für Systeme mit Raumtemperaturaushärtung oder Anwendungen mit niedrigen Verarbeitungstemperaturen geeignet. Die Wahl hängt von den spezifischen Leistungsanforderungen ab, einschließlich Aushärtetemperatur, Lagerbedingungen und Verarbeitungsbedingungen. Die meisten Hochtemperatur-Spritzgussanwendungen profitieren erheblich von diesen fortschrittlichen Katalysatorsystemen.

Inhaltsverzeichnis

- Verständnis thermisch latenter Katalysatoren in Epoxid-Systemen

- Mechanismen und Vorteile der Lagerstabilität

- Verarbeitungsvorteile und Leistungsmerkmale

- Industrielle Anwendungen und Marktbedeutung

- Gesichtspunkte zur Rezeptur und Optimierung

- Qualitätskontrolle und Prüfverfahren

- Künftige Entwicklungen und Trends

-

FAQ

- Wodurch unterscheiden sich thermisch latente Katalysatoren von herkömmlichen Katalysatoren?

- Wie lange können Epoxid-Formmassen mit thermisch latenten Katalysatoren gelagert werden?

- Gibt es Verarbeitungseinschränkungen bei thermisch latenten Katalysatoren?

- Können thermisch latente Katalysatoren in allen Epoxidanwendungen eingesetzt werden?