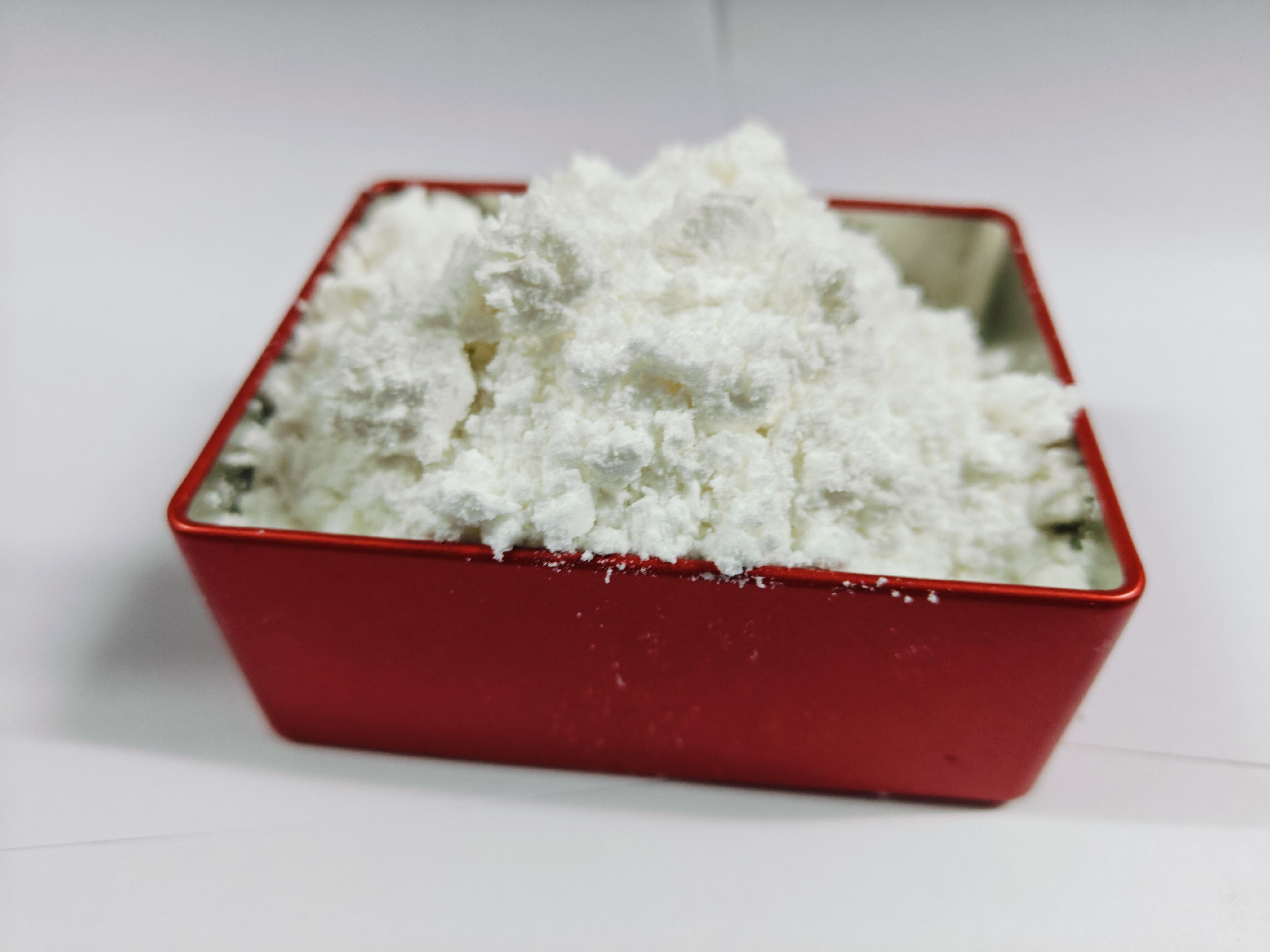

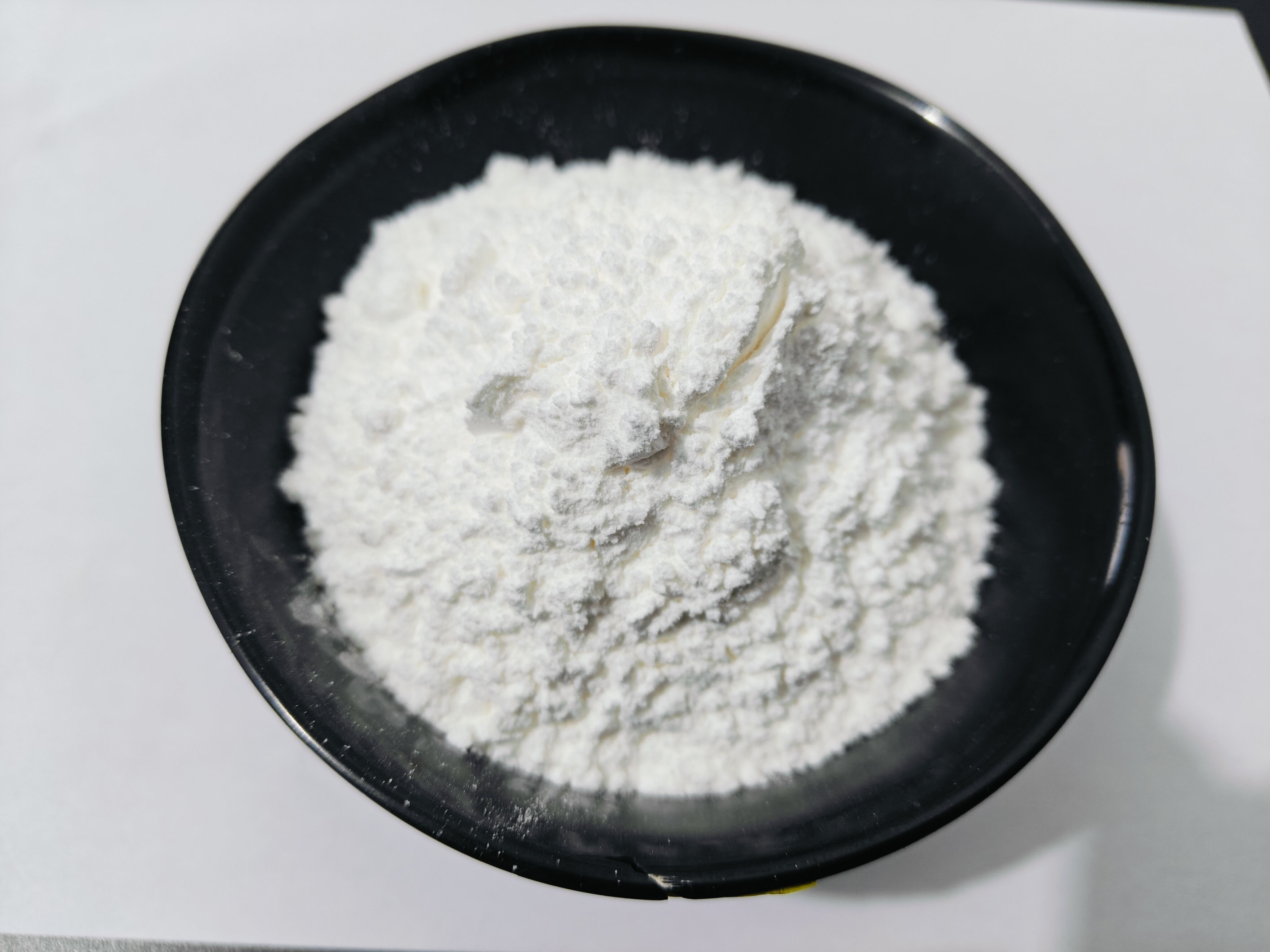

thermisch latente Katalysatoren ausgewählt für EMC-Formulierung

Thermische latente Katalysatoren in EMC-Formulierungen stellen einen Durchbruch in der Elektronikverpackungstechnologie dar und bieten kontrollierte Aushärtemechanismen für eine verbesserte Leistung. Diese spezialisierten Katalysatoren bleiben bei Zimmertemperatur inaktiv, aktivieren sich jedoch präzise bei vorbestimmten Temperaturen, die typischerweise zwischen 150-200°C liegen. Die Katalysatoren funktionieren durch die Einbindung von Blockiergruppen, die ihre reaktiven Stellen temporär deaktivieren und so die Stabilität während der Lagerung und Behandlung sicherstellen. Wenn sie bestimmten thermischen Bedingungen ausgesetzt sind, trennen sich diese Blockiergruppen, offenbaren die aktiven Katalysatorstellen und initiieren den Aushärteprozess. Diese Technologie ermöglicht eine exzellente Lagerstabilität, während sie gleichzeitig schnelle Aushärteeigenschaften während der Pressvorgänge aufrechterhält. Die Katalysatoren sind speziell darauf ausgelegt, synergistisch mit Epoxidharzen und Hartmitteln zusammenzuarbeiten, die häufig in EMC-Formulierungen verwendet werden, um optimale Verkettungsdichte und mechanische Eigenschaften zu bieten. Ihre Anwendung erstreckt sich über verschiedene Elektronikverpackungslösungen, von Standardintegrierten Schaltkreisen bis hin zu fortgeschrittenen Halbleitergeräten, wobei sie überlegene Einschließungseigenschaften und Zuverlässigkeit bieten. Der kontrollierte Freisetzungsmekanismus sorgt für eine gleichmäßige Aushärtung durch das gesamte Material, minimiert interne Spannungen und erhöht die Gesamtzuverlässigkeit der Verpackung.