exzellente thermisch latenten Katalysatoren

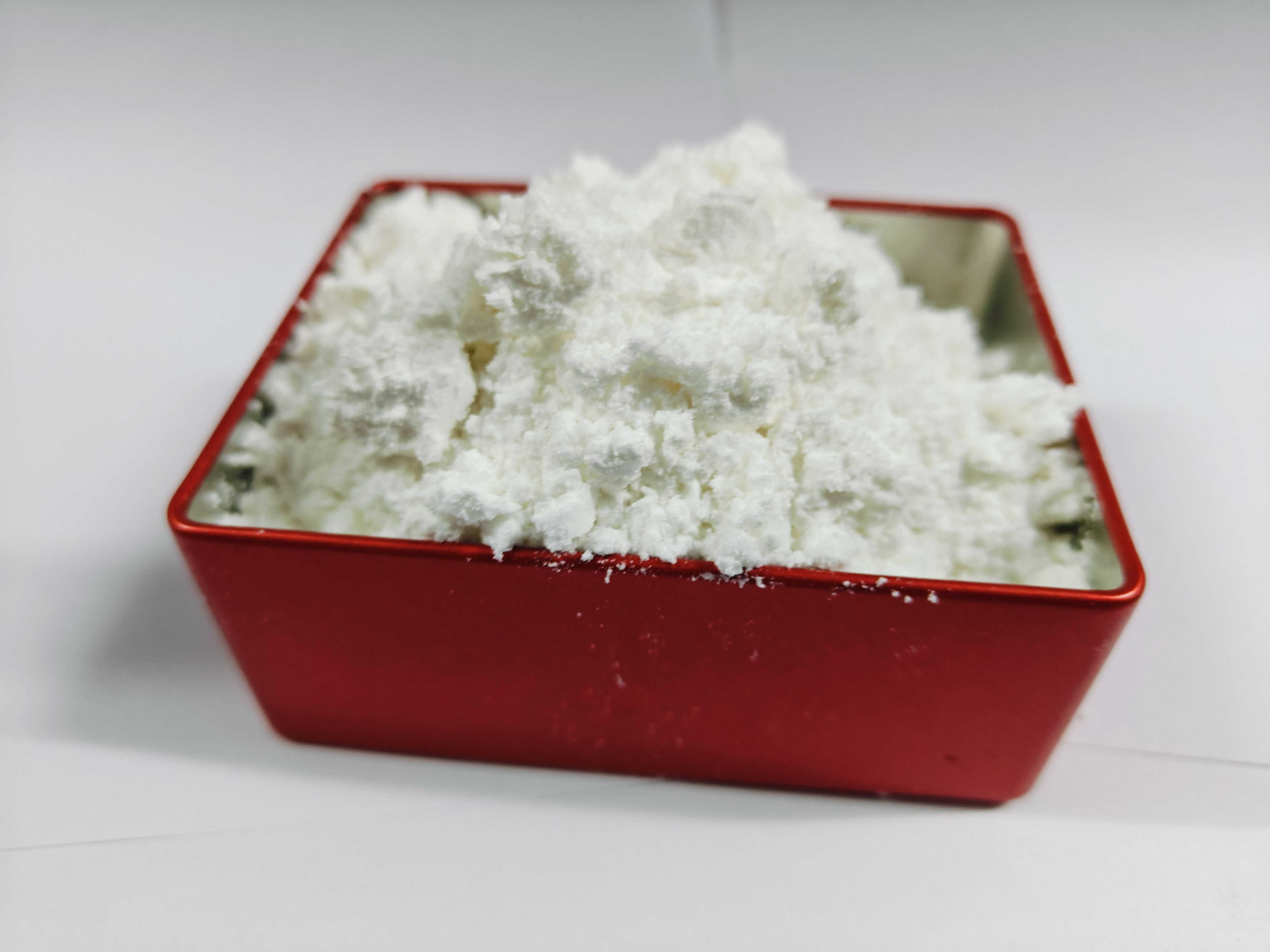

Thermisch latente Katalysatoren stellen einen bahnbrechenden Fortschritt in der Kontrolle chemischer Reaktionen dar und bieten eine beispiellose Präzision bei der Zeitung und Aktivierung. Diese hochentwickelten Katalysatoren bleiben bei Raumtemperatur inaktiv, werden aber bei bestimmten Temperaturschwellen sehr aktiv. Die Technologie verwendet innovative molekulare Designs, die temperaturempfindliche Bindungen nutzen, die bei vorgegebenen Temperaturen zerfallen, um den aktiven Katalysator freizusetzen. Diese gesteuerte Aktivierungsmechanik macht sie besonders wertvoll für verschiedene industrielle Anwendungen, von der Polymerherstellung bis hin zu fortschrittlichen Beschichtungssystemen. Die einzigartige Fähigkeit der Katalysatoren, während der Lagerung und des Transports ihre Stabilität zu bewahren und bei Bedarf schnell zu aktivieren, hat zahlreiche Herstellungsprozesse revolutioniert. Sie sind in Anwendungen hervorragend geeignet, bei denen chemische Reaktionen genau zeitlich festgelegt werden müssen, wie zum Beispiel bei der Herstellung von thermosetzenden Harzen, bei denen eine vorzeitige Härtung verhindert werden muss. Die Technologie ermöglicht auch die Herstellung von Einzelleistungsformeln, wodurch komplexe Mischsysteme nicht mehr erforderlich sind und mögliche Fehler bei der Herstellung verringert werden. Diese Katalysatoren zeigen eine außergewöhnliche Vielseitigkeit in verschiedenen Temperaturbereichen und können für spezifische Anwendungen angepasst werden, was sie in der modernen industriellen Chemie von unschätzbarem Wert macht.