catalyseurs latents thermiques sélectionnés pour la formulation emc

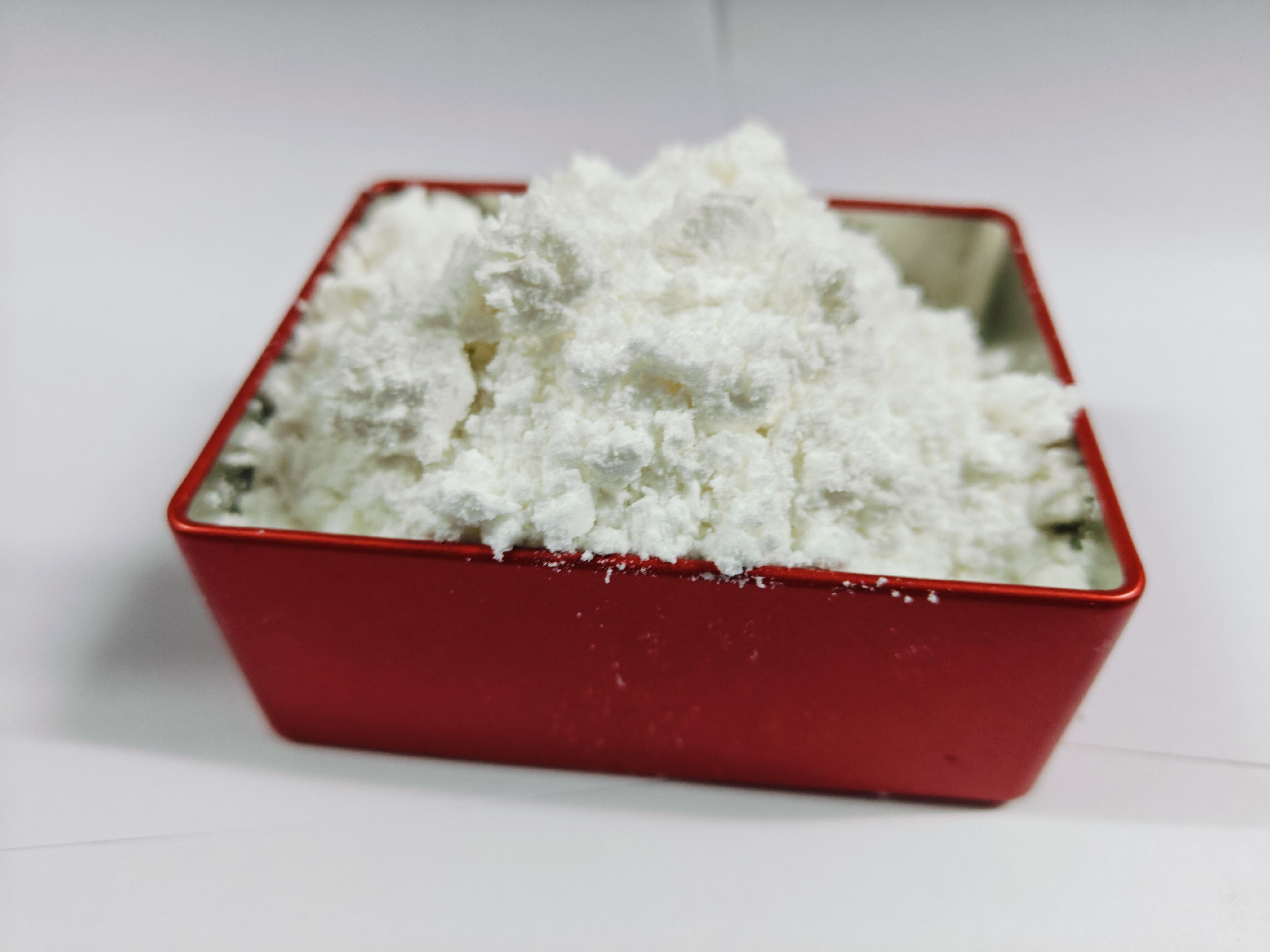

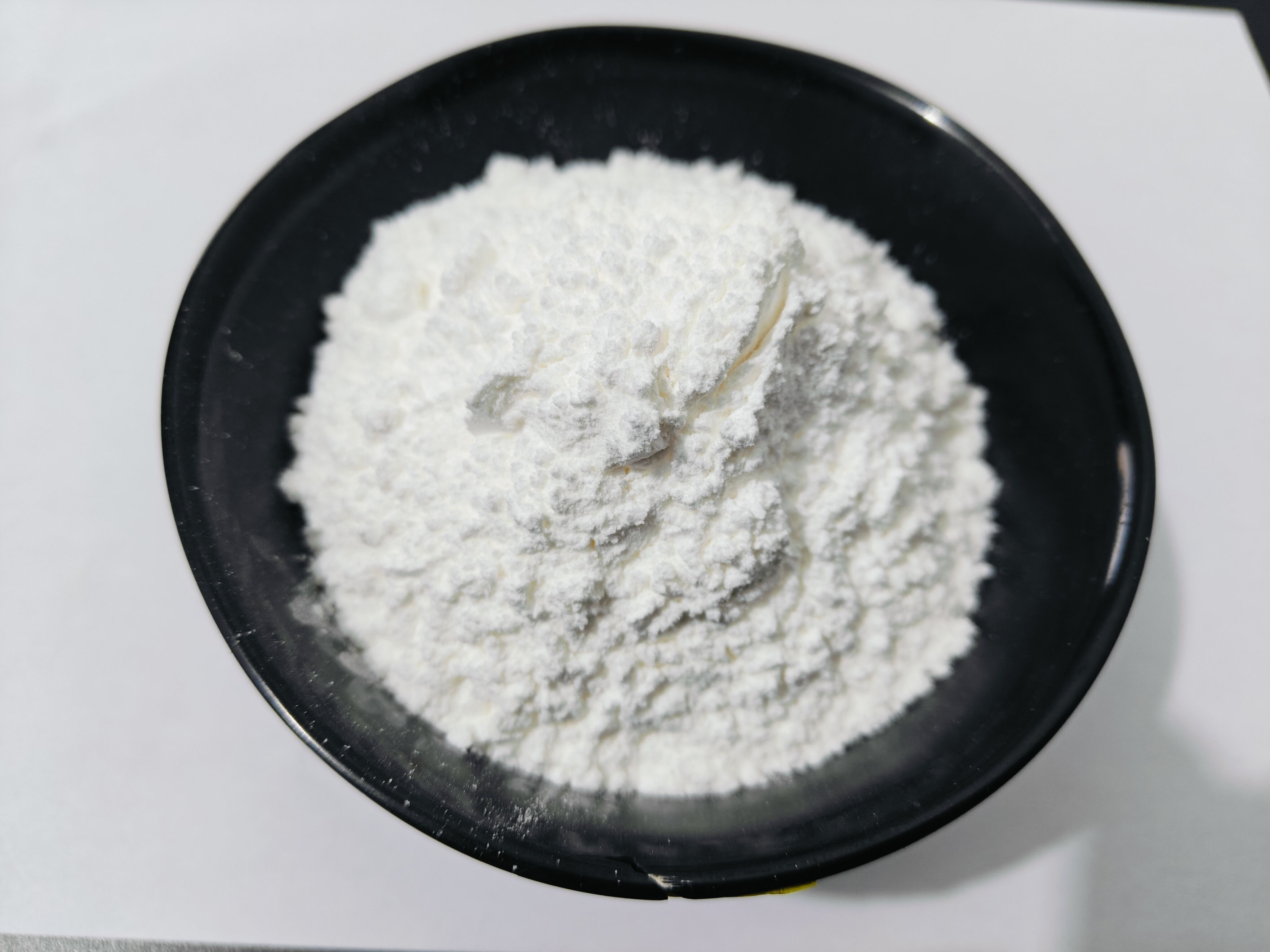

Les catalyseurs latents thermiques dans la formulation EMC représentent une percée dans la technologie d'emballage électronique, offrant des mécanismes de polymérisation contrôlés pour une performance améliorée. Ces catalyseurs spécialisés restent inactifs à température ambiante mais s'activent précisément à des températures prédéterminées, généralement comprises entre 150 et 200 °C. Ils fonctionnent en intégrant des groupes bloquants qui désactivent temporairement leurs sites réactifs, assurant ainsi leur stabilité pendant le stockage et la manipulation. Lorsqu'ils sont exposés à des conditions thermiques spécifiques, ces groupes bloquants se dissociant, révélant les sites catalytiques actifs et initiant le processus de polymérisation. Cette technologie permet une excellente stabilité au stockage tout en maintenant des caractéristiques de polymérisation rapide lors des opérations de moulage. Les catalyseurs sont spécifiquement conçus pour travailler de manière synergique avec les résines époxy et durcisseurs couramment utilisés dans les formulations EMC, fournissant une densité optimale de réticulation et des propriétés mécaniques. Leur application s'étend sur diverses solutions d'emballage électronique, des circuits intégrés standards aux dispositifs semi-conducteurs avancés, offrant des propriétés d'encapsulation supérieures et une fiabilité accrue. Le mécanisme de libération contrôlée assure une polymérisation uniforme à travers le composé, minimisant les contraintes internes et améliorant la fiabilité globale du package.