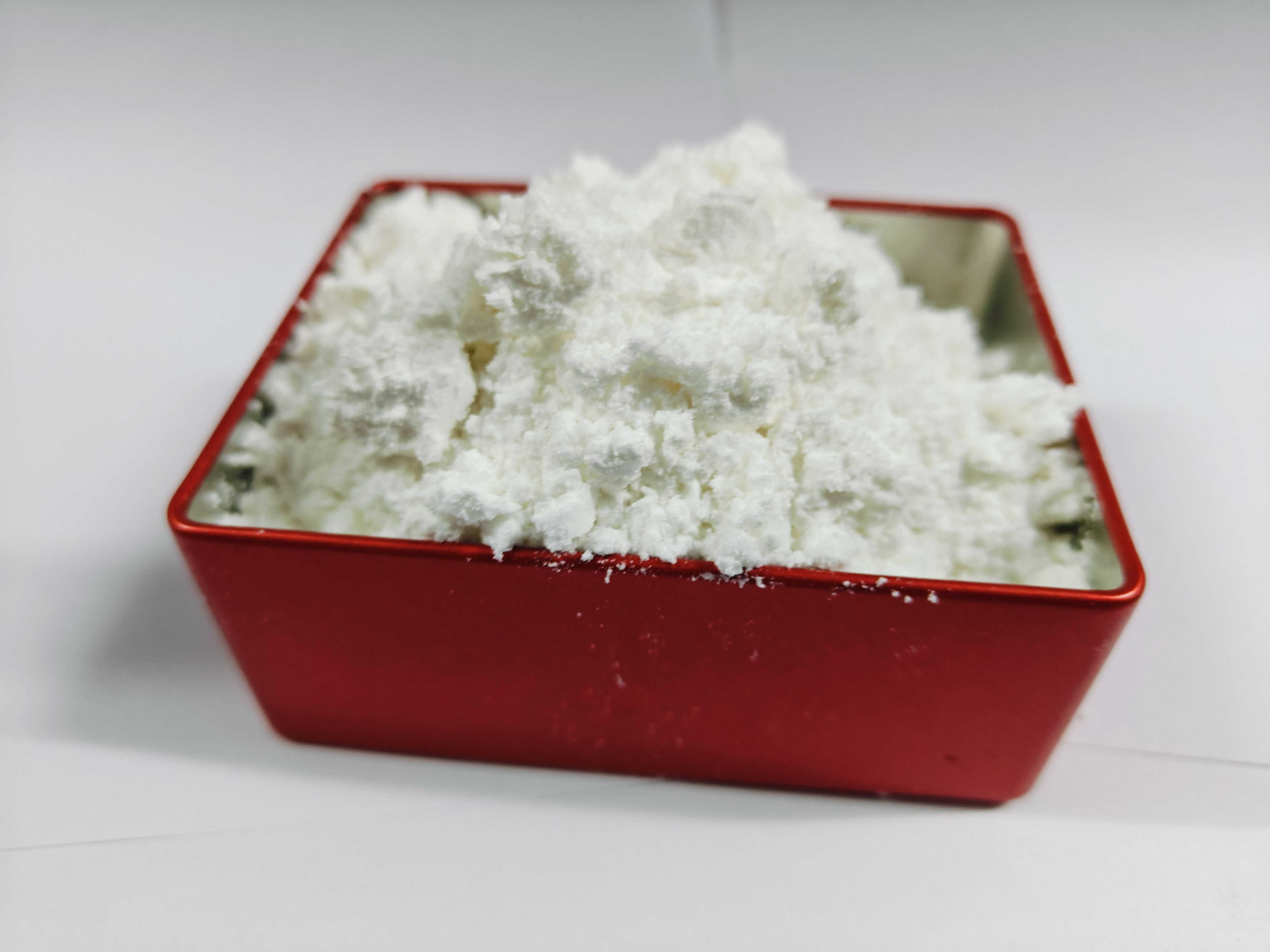

härter für Epoxyharze

Ein Aushärter für Epoxyharze dient als entscheidender Katalysator bei der Umwandlung von flüssigem Epoxy in leistungsfähige, hochwertige Materialien. Diese Hartstoffe initiieren und steuern die chemische Reaktion, die Epoxyharze aus ihrem ursprünglichen flüssigen Zustand in beständige, gekreuzte Polymernetzwerke umwandelt. Der Aushärteprozess umfasst präzise molekulare Bindungen, wobei der Aushärter die Bildung starker chemischer Brücken zwischen den Epoxymolekülen fördert, was zu außergewöhnlicher mechanischer Stärke, chemischer Beständigkeit und thermischer Stabilität führt. Moderne Aushärter werden entwickelt, um spezifische Leistungsmerkmale bereitzustellen, darunter variierende Aushärtezeiten, unterschiedliche Temperaturanforderungen und anpassbare Endeigenschaften. Sie finden eine breite Anwendung in verschiedenen Industrien, von der Bauwirtschaft und dem Luft- und Raumfahrtbereich bis hin zur Elektronik und Automobilherstellung. Die Technologie hinter diesen Aushärtern hat sich weiterentwickelt, um eine bessere Kontrolle über die Aushärtegeschwindigkeit, verbesserte Handhabungseigenschaften und größere Umweltverträglichkeit zu bieten. Darüber hinaus bieten fortschrittliche Formulierungen eine verlängerte Verarbeitungszeit, während gleichzeitig schnelle Aushärtefähigkeiten beibehalten werden, was sie ideal für sowohl groß dimensionierte industrielle Anwendungen als auch genaue Spezialanwendungen macht. Diese Aushärter können auf spezifische Umgebungsbedingungen und Anforderungen zugeschnitten werden, um eine optimale Leistung bei einer Vielzahl von Temperaturen und Feuchtigkeitsniveaus sicherzustellen.