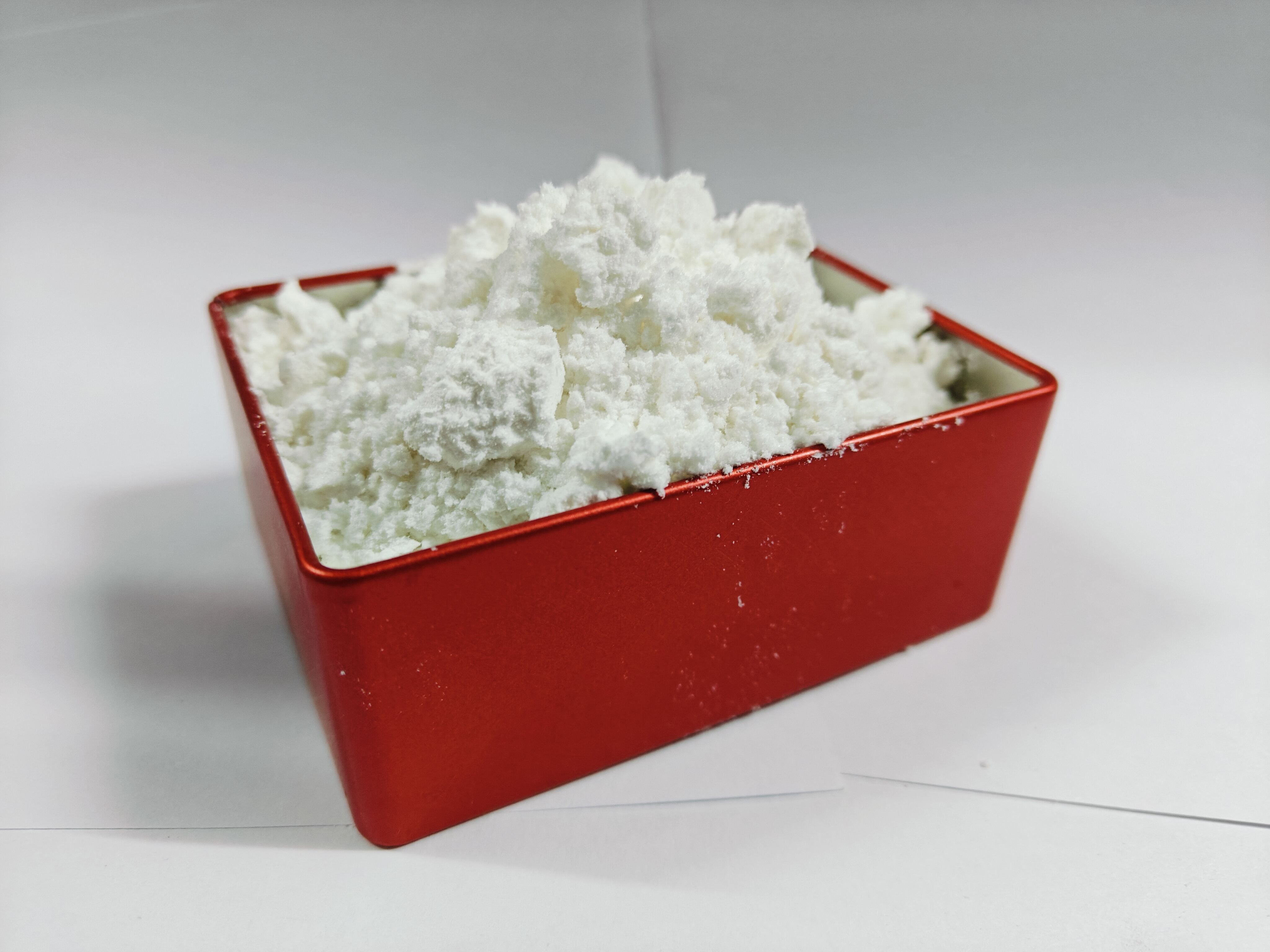

epoxy primer curing agent

Epoxy-Primer-Aushärter sind essenzielle Bestandteile in hochleistungsfähigen Beschichtungssystemen und dienen als Katalysatoren, die flüssige Epoxidharze in haltbare, vernetzte Polymerstrukturen umwandeln. Diese spezialisierten Verbindungen initiieren und steuern die chemische Reaktion, die zur Verhärtung oder Vulkanisierung von Epoxy-Primern führt. Die Moleküle des Aushärtungsmittels reagieren mit Epoxidgruppen und bilden starke chemische Bindungen, die zu einem robusten Schutzbelag führen. Sie werden sorgfältig formuliert, um optimale Aushärtebedingungen bei verschiedenen Temperaturen und Umgebungsbedingungen zu bieten, was sie vielseitig für unterschiedliche Anwendungen macht. In industriellen und kommerziellen Bereichen spielen Epoxy-Primer-Aushärter eine entscheidende Rolle bei der Sicherstellung einer ordnungsgemäßen Haftung, Chemikalienbeständigkeit und langfristigen Haltbarkeit von Schutzbeschichtungen. Sie werden insbesondere in den Automobil-, Luft- und Raumfahrt-, Marine- und Baubranchen geschätzt, wo Oberflächenenschutz von höchster Bedeutung ist. Die Technologie hinter diesen Aushärtern hat sich entwickelt, um verbesserte Leistungsmerkmale wie schnellere Aushärtezeiten, bessere Oberflächenbenetzereigenschaften und erhöhte Widerstandsfähigkeit gegen Umwelteinflüsse anzubieten. Moderne Formulierungen konzentrieren sich auch auf ökologische Konformität und Arbeitersicherheit, wobei viele Produkte heute einen niedrigen Gehalt an VOCs und weniger gefährliche Komponenten aufweisen.