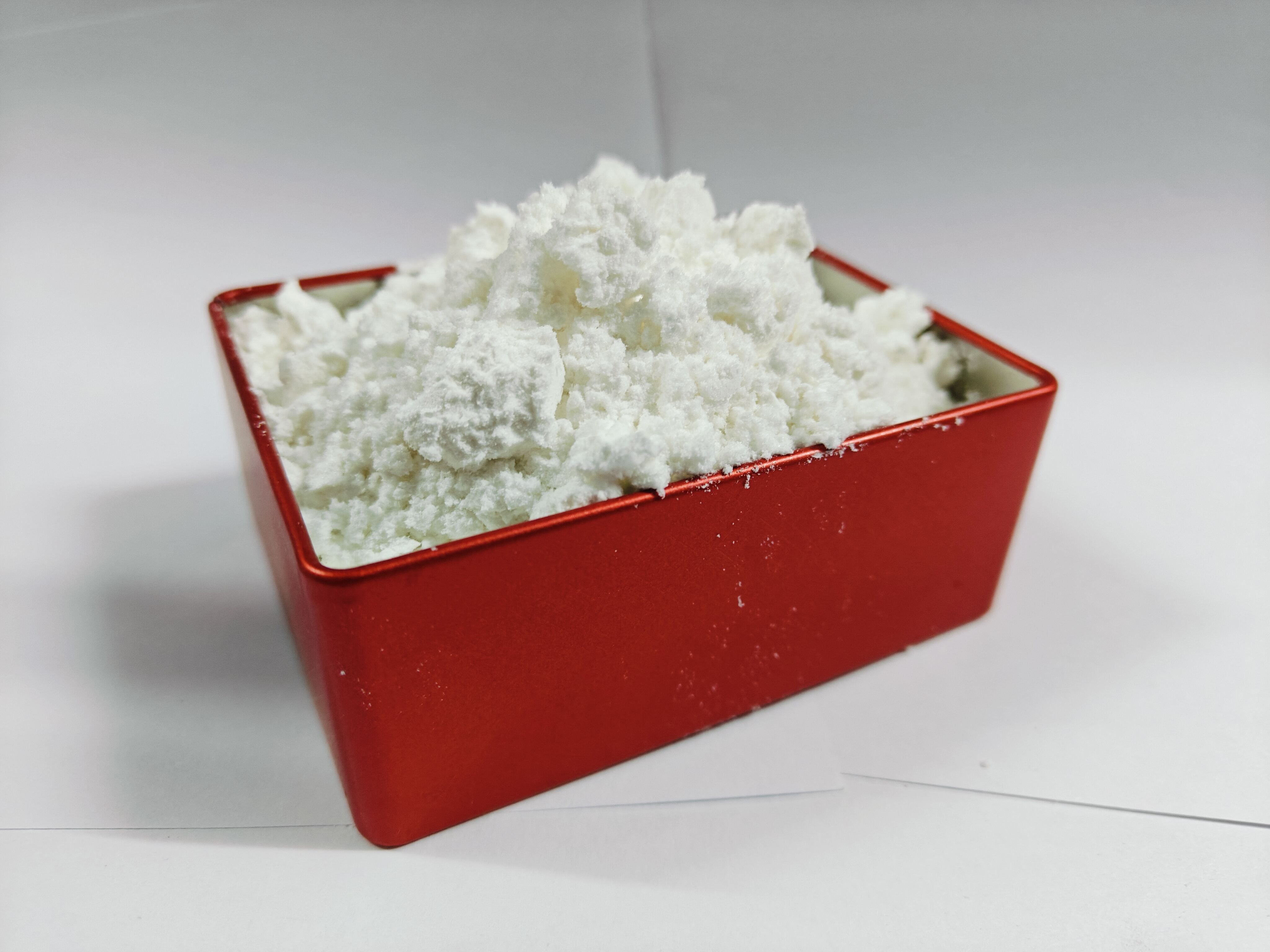

agent de durcissement de primaire époxy

Les agents de durcissement des primaires époxy sont des composants essentiels dans les systèmes de revêtements haute performance, servant de catalyseurs qui transforment les résines époxy liquides en réseaux polymériques croisés durables. Ces composés spécialisés initient et contrôlent la réaction chimique qui conduit au durcissement ou à la polymérisation des primaires époxy. Les molécules d'agents de durcissement réagissent avec les groupes époxy, créant des liaisons chimiques fortes qui résultent en un revêtement protecteur robuste. Ces agents sont soigneusement formulés pour offrir des conditions de polymérisation optimales sur une large gamme de températures et de conditions environnementales, les rendant polyvalents pour différentes applications. Dans les environnements industriels et commerciaux, les agents de durcissement des primaires époxy jouent un rôle crucial pour garantir une bonne adhérence, une résistance chimique et une durabilité à long terme des revêtements protecteurs. Ils sont particulièrement appréciés dans les industries automobile, aérospatiale, maritime et de la construction, où la protection des surfaces est primordiale. La technologie derrière ces agents de durcissement a évolué pour offrir des caractéristiques de performance améliorées, y compris des temps de durcissement plus rapides, de meilleures propriétés d'imprégnation de surface et une résistance renforcée aux facteurs environnementaux. Les formulations modernes se concentrent également sur la conformité environnementale et la sécurité des travailleurs, avec de nombreux produits maintenant présentant un faible contenu en COV et une réduction des composants dangereux.