kinetyka wyleczalna emc

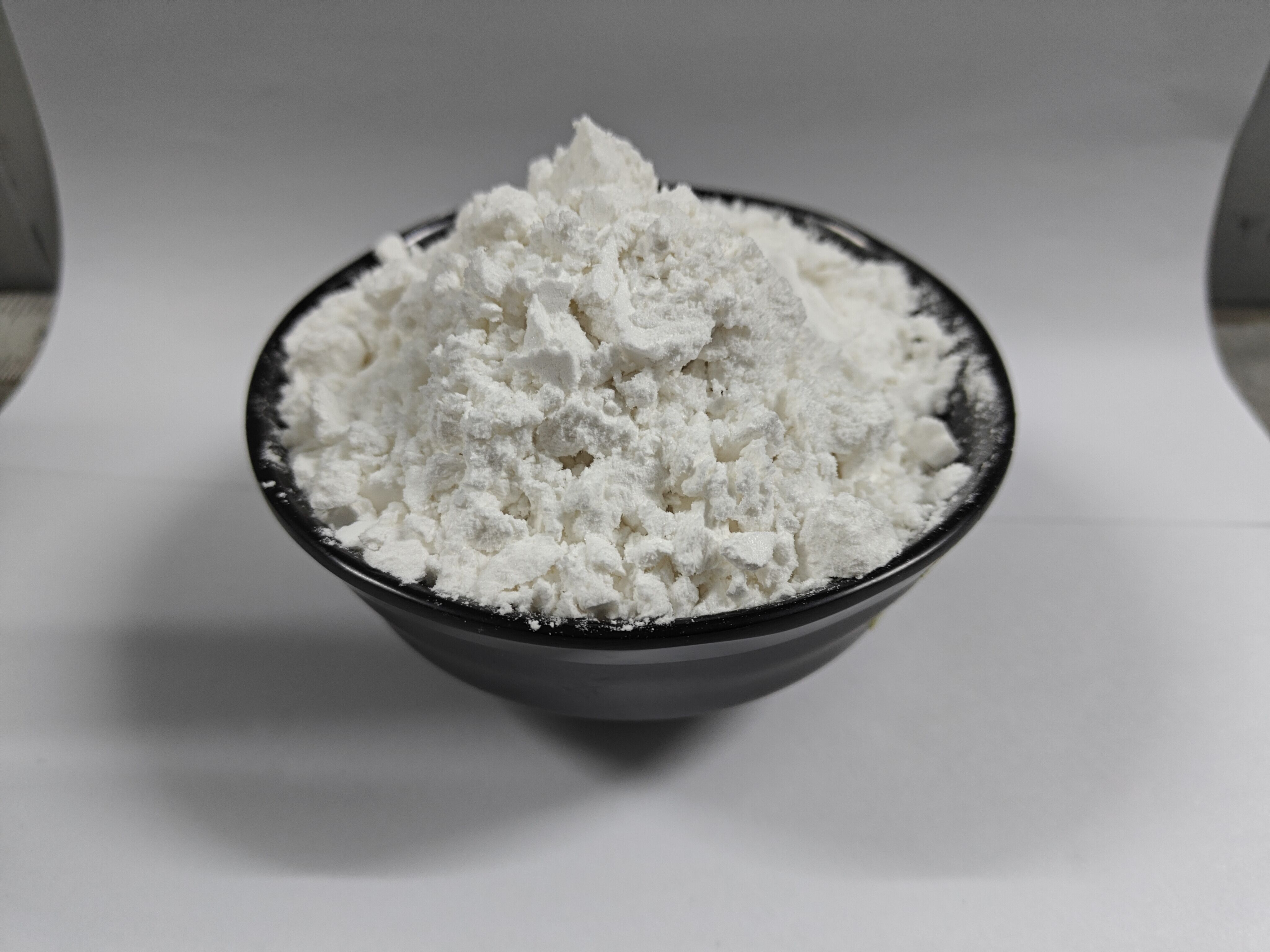

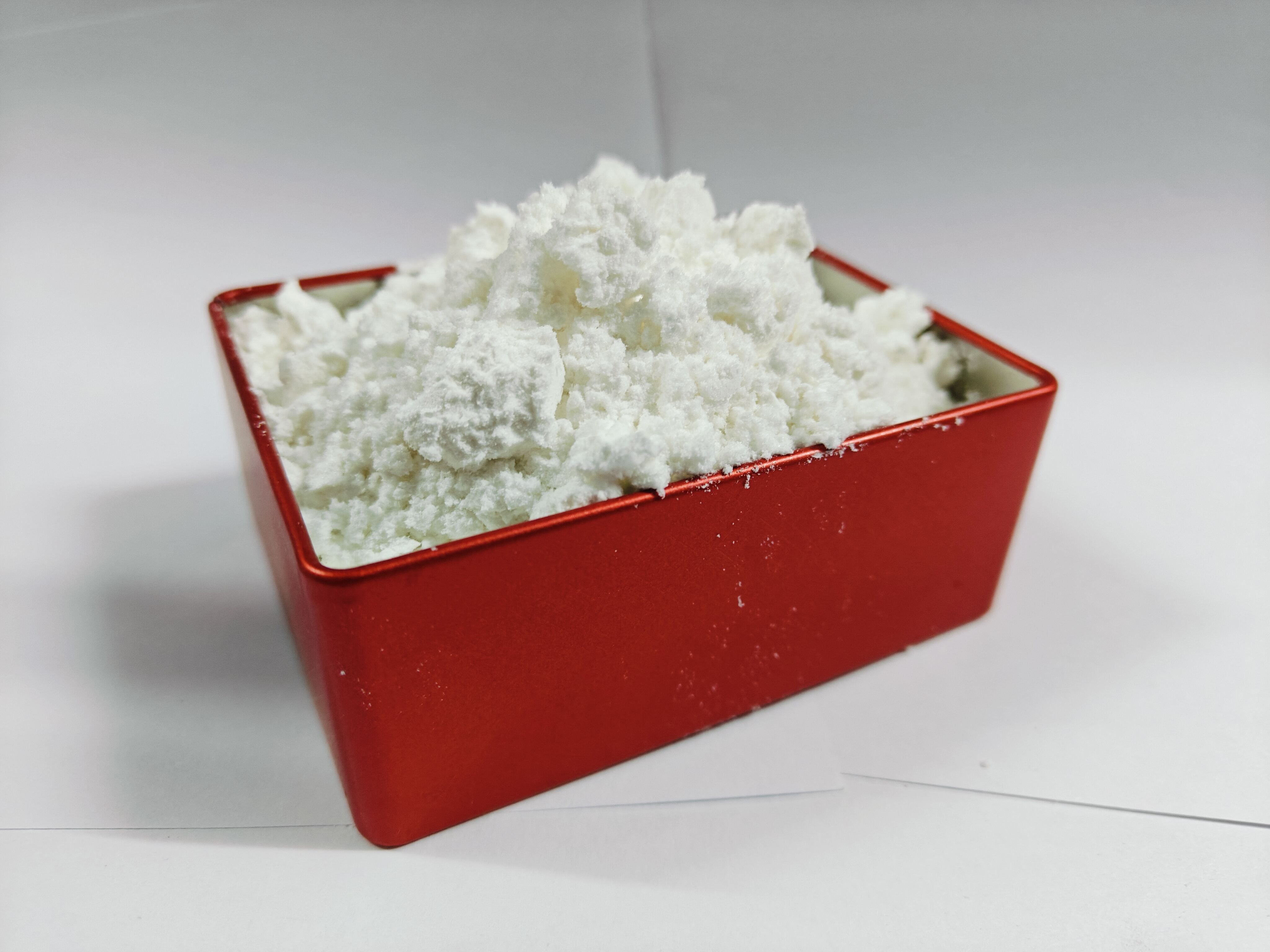

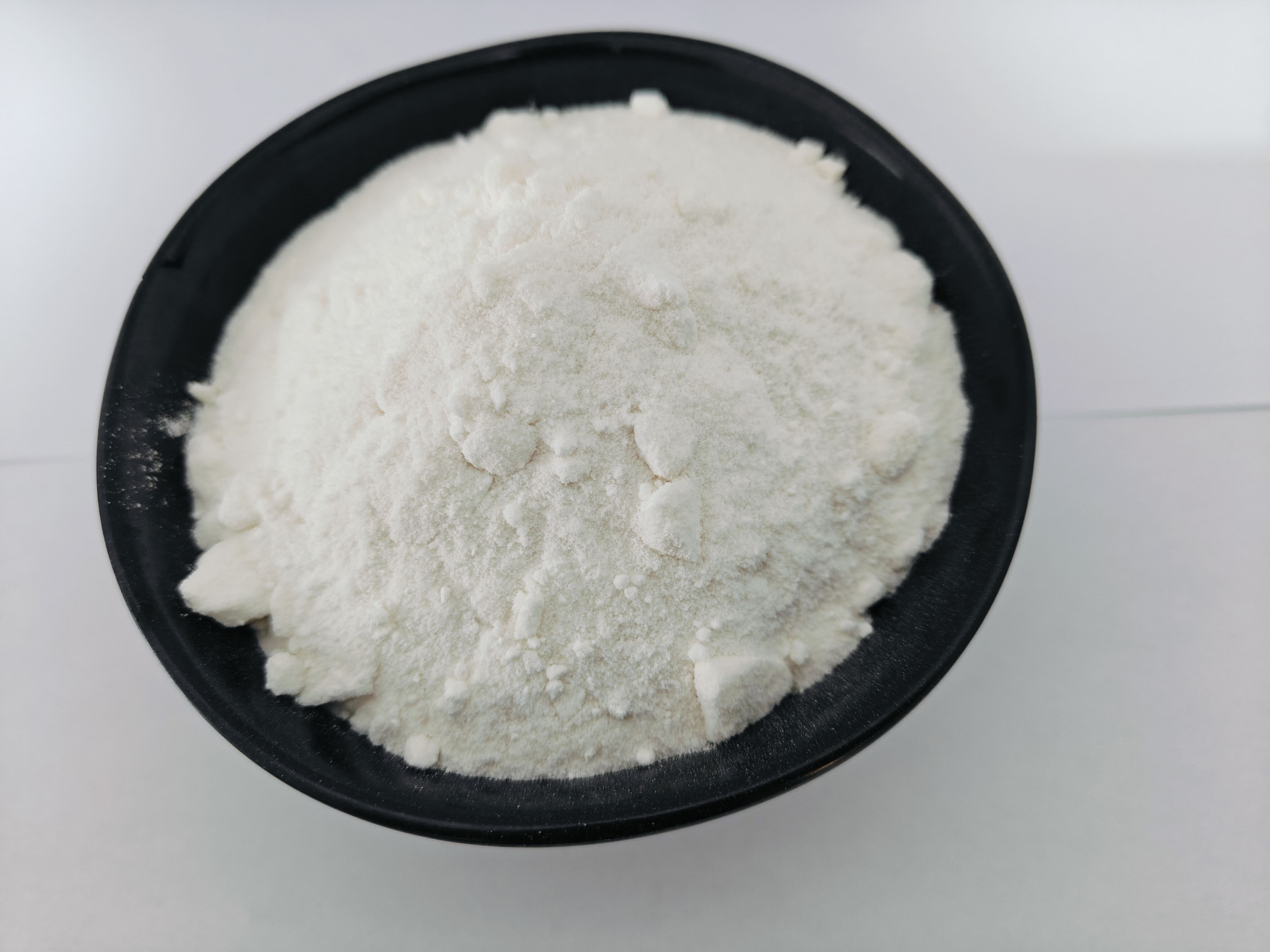

Kinetka wytwarzania EMC odnosi się do badań i analizy procesów reakcji chemicznych, które mają miejsce podczas wytwarzania związków epoksydowych stosowanych w formowaniu. Ten podejście naukowe bada tempo reakcji, zależność od temperatury i cechy konwersji, które określają ostateczne właściwości uzyskanego materiału. Proces obejmuje zaawansowane monitorowanie reakcji krzyżowych, które są kluczowe dla osiągnięcia optymalnych właściwości mechanicznych i elektrycznych w aplikacjach opakowywania elektronicznego. Kinetka wytwarzania EMC odgrywa istotną rolę w pakowaniu półprzewodników, gdzie dokładna kontrola procesu wytwarzania zapewnia niezawodne otaczanie elementów elektronicznych. Technologia wykorzystuje różne metody analityczne, w tym kalorymetrię skaningową różnicową i analizę mechaniczną dynamiczną, aby zrozumieć i zoptymalizować zachowanie wytwarzania. Te metody pomagają ustalić kluczowe parametry, takie jak energia aktywacji, rzędowość reakcji i stopień wytwarzania, które są niezbędne do opracowania efektywnych procesów produkcyjnych. Zastosowanie kinetyki wytwarzania EMC rozszerza się na kontrolę jakości, optymalizację procesów i rozwój produktów w przemyśle produkcyjnym elektroniki, zapewniając spójną i niezawodną ochronę dla wrażliwych elementów elektronicznych.