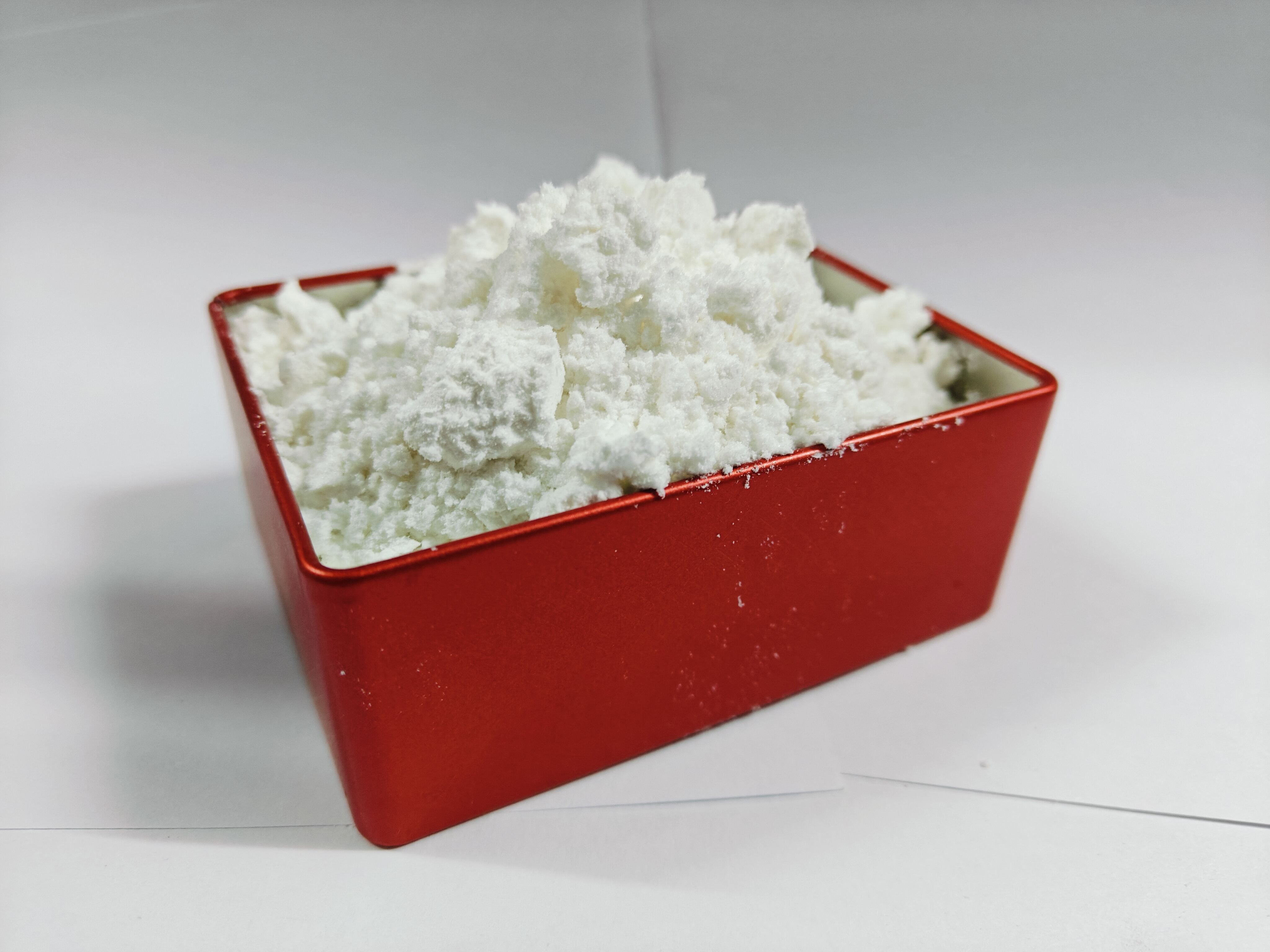

verhardingsmiddelen voor epoxycoating

Hardsters voor epoxycoating zijn essentiële componenten die de chemische reactie initiëren en beheersen die nodig is voor epoxyharsen om van een vloeibare staat in een duurzame, vast coating te transformeren. Deze hardsters werken door kruisverbindingsreacties met epoxy-moleculen, waardoor een driedimensionaal netwerkstructuur ontstaat dat uitzonderlijke sterkte en duurzaamheid biedt. De technologie achter deze hardsters heeft aanzienlijk geëvolueerd, met verschillende opties zoals amine-gebaseerde, anhydride-gebaseerde en fenol-gebaseerde hardsters, elk geschikt voor specifieke toepassingen en milieucondities. Moderne hardsters zijn ontworpen om cruciale eigenschappen zoals potleven, harstijd, temperatuurweerstand en chemische weerstand te optimaliseren. Ze spelen een belangrijke rol bij het bepalen van de eindkarakteristieken van de coating, inclusief hardheid, flexibiliteit, hechtkracht en weerstand tegen milieuinvloeden. In industriële toepassingen worden deze hardsters zorgvuldig geselecteerd op basis van specifieke eisen zoals harstemperatuur, gewenste eind-eigenschappen en toepassingsmethode. De veelzijdigheid van hardsters stelt hen in staat tot aanpassing in verschillende sectoren, van beschermende industriële coatings tot decoratieve vloerverfinishingen, maritieme toepassingen en luchtvaartcomponenten. Geavanceerde formuleringen bieden nu verbeterde kenmerken zoals laagtemperatuurharding, verminderd geelworden en verbeterde milieukompatibiliteit.