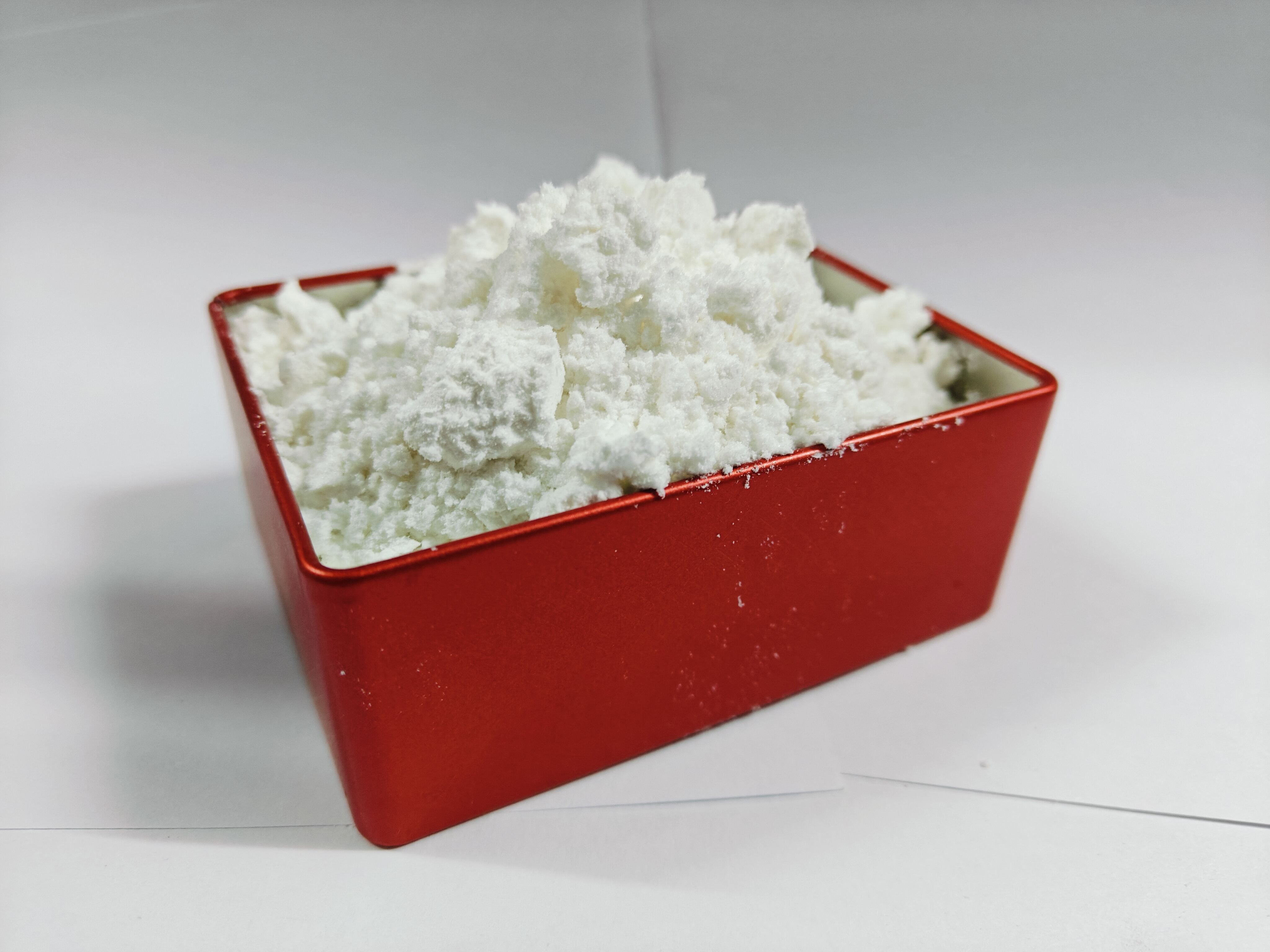

agents de durcissement pour revêtements époxy

Les agents de durcissement pour revêtements époxy sont des composants essentiels qui initient et contrôlent la réaction chimique nécessaire pour que les résines époxy passent d'un état liquide à un revêtement solide et durable. Ces agents fonctionnent en se liant avec les molécules d'époxy, créant une structure en réseau tridimensionnel qui offre une résistance et une durabilité exceptionnelles. La technologie derrière ces agents de durcissement a considérablement évolué, offrant diverses options incluant des agents à base d'amines, d'anhydrides et de phénols, chacun adapté à des applications et conditions environnementales spécifiques. Les agents de durcissement modernes sont conçus pour optimiser des propriétés cruciales telles que la durée de vie en pot, la vitesse de durcissement, la résistance à la température et la résistance aux produits chimiques. Ils jouent un rôle vital dans la détermination des caractéristiques finales du revêtement, y compris la dureté, la flexibilité, la force d'adhérence et la résistance aux facteurs environnementaux. Dans les applications industrielles, ces agents sont soigneusement sélectionnés en fonction des exigences spécifiques telles que la température de durcissement, les propriétés souhaitées du fini et la méthode d'application. La polyvalence des agents de durcissement permet une personnalisation dans divers secteurs, des revêtements industriels protecteurs aux finitions décoratives de sols, en passant par les applications maritimes et les composants aérospatiaux. Des formulations avancées offrent désormais des fonctionnalités améliorées comme la capacité de durcissement à basse température, la réduction du jaunissement et une meilleure conformité environnementale.