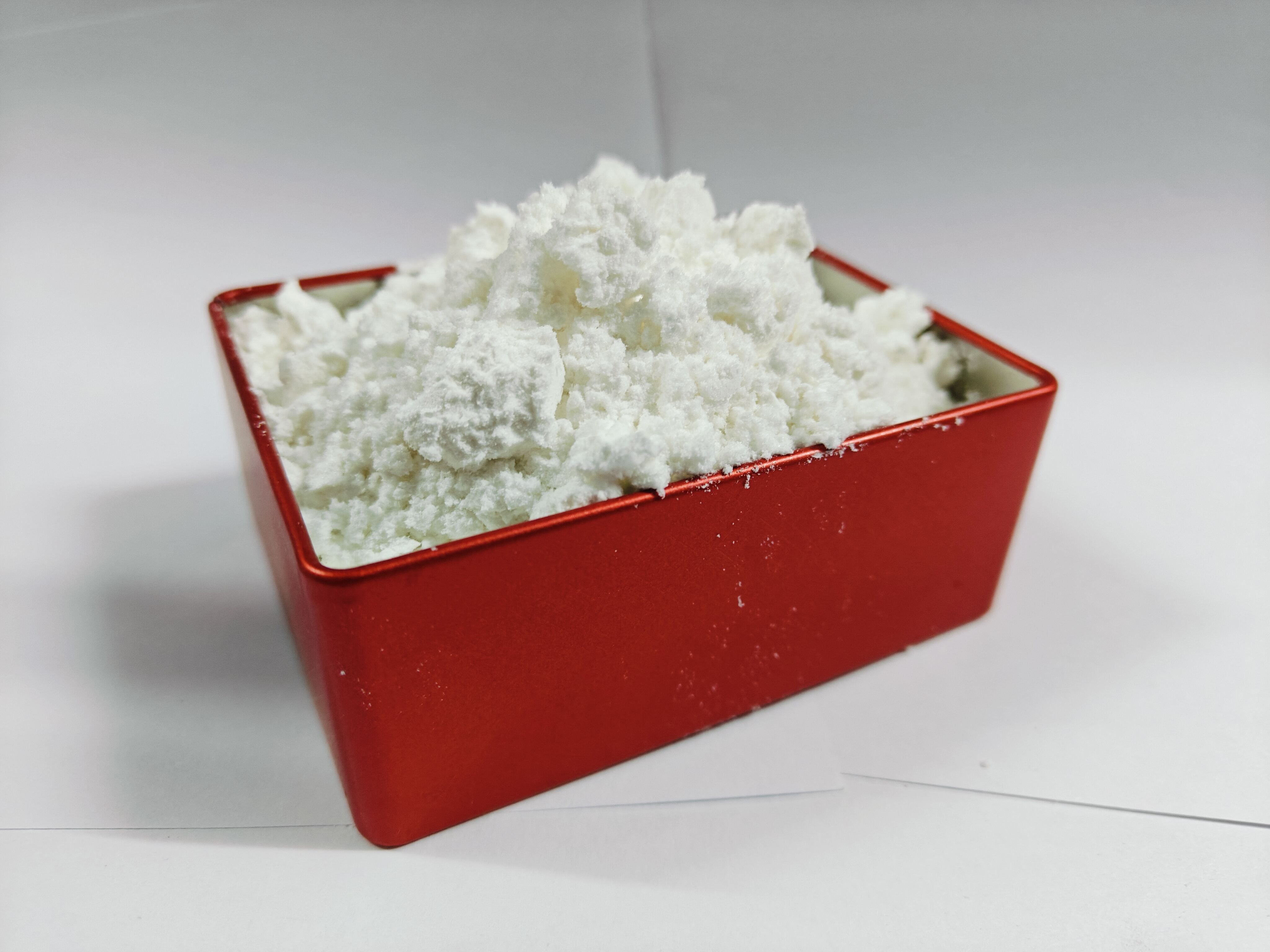

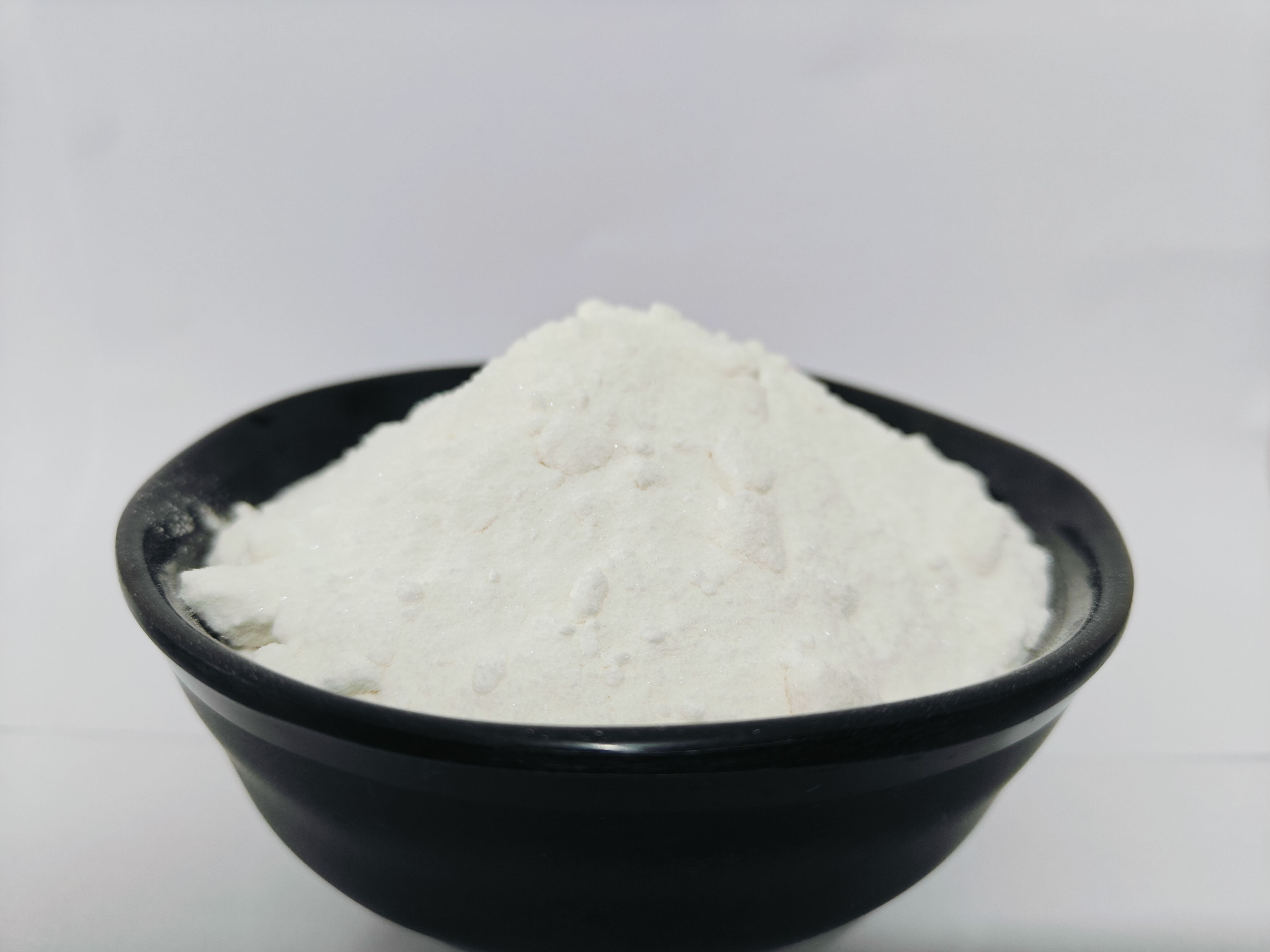

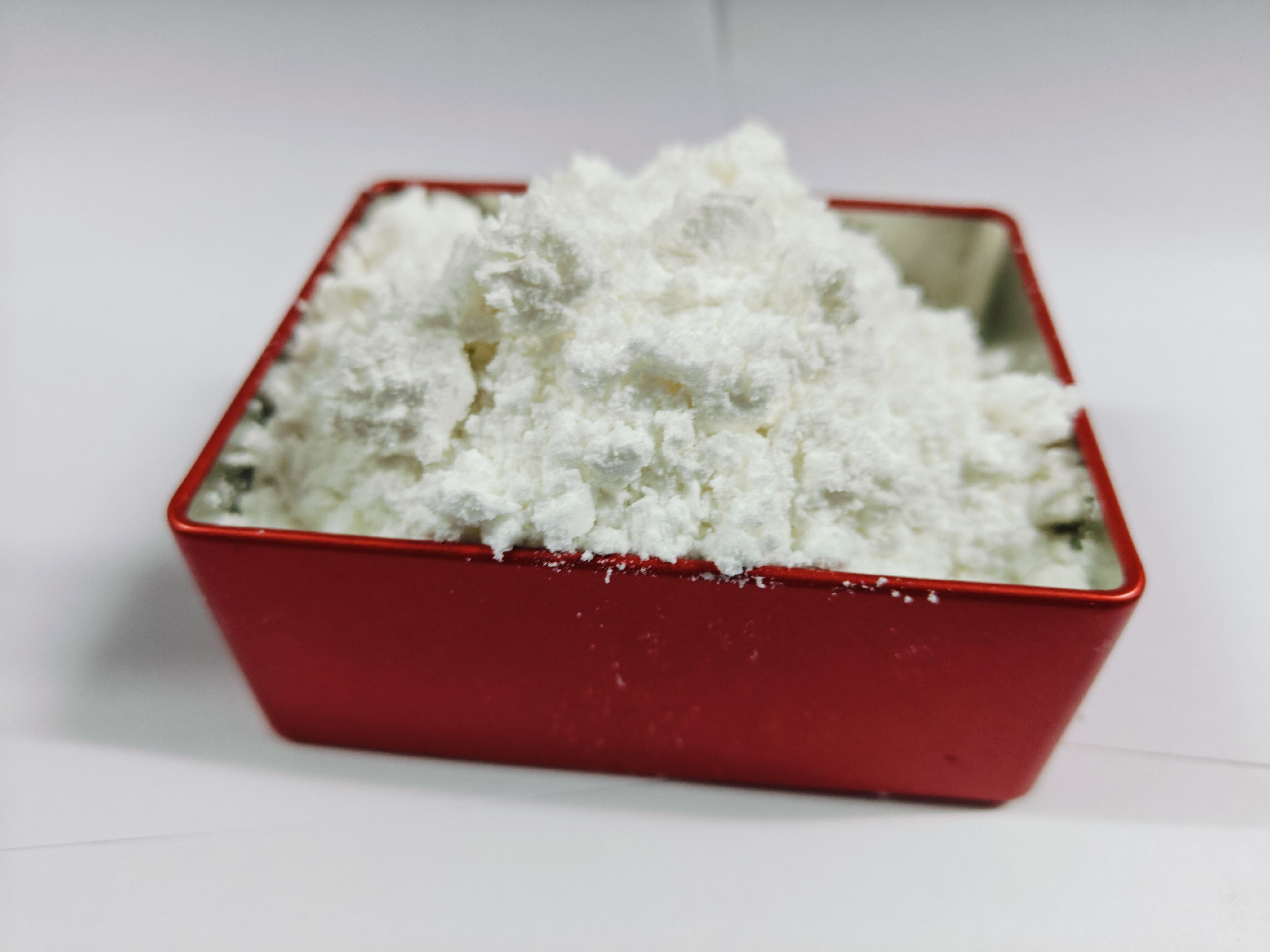

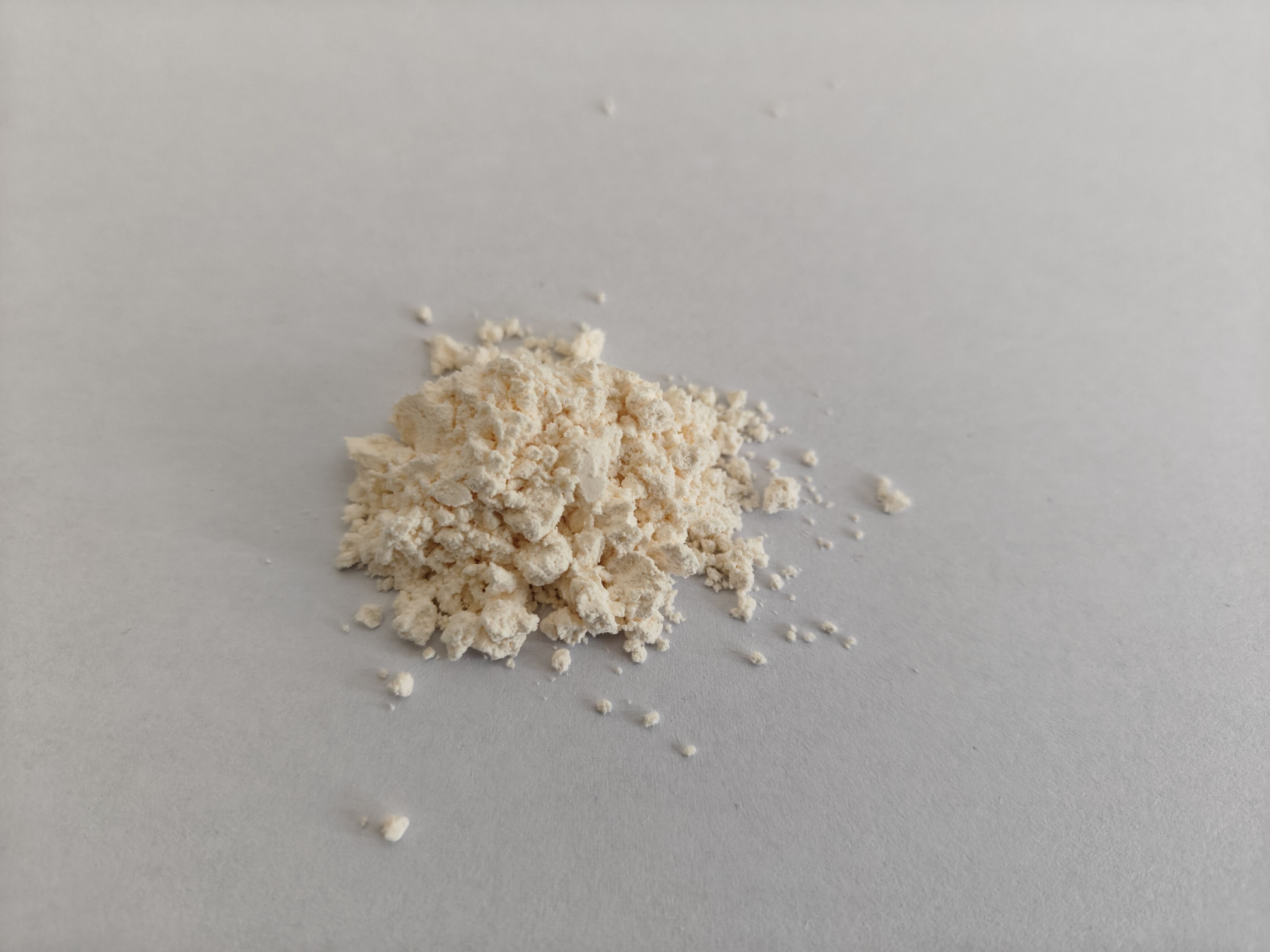

شتابدهندههای مختلف چسبیدگی

شتابدهندههای خشکشدگی عوامل شیمیایی ضروری هستند که فرآیند خشکشدگی مواد مختلف، به ویژه در صنایع پلیمر و گム، را تقویت و شتاب میدهند. این افزودنیهای متخصص طی فرآیندی کار میکنند که نرخ واکنشهای پیوند متقاطع را افزایش میدهد و به طور قابل توجهی زمان و انرژی لازم برای خشکشدگی کامل را کاهش میدهد. شتابدهندههای خشکشدگی مدرن به چند دسته تقسیم میشوند شامل سولفنامیدها، تیازولها، گوانیدینها و دیتیوکاربamatها که هر کدام برای کاربردهای خاص و شرایط خشکشدگی طراحی شدهاند. فناوری پشت این شتابدهندهها به گونهای توسعه یافته است که کنترل دقیقی بر روی کینتیک خشکشدگی ارائه میدهد و به تولیدکنندگان اجازه میدهد تا کارایی تولید را بهینه کنند در حالی که کیفیت محصول حفظ میشود. در کاربردهای صنعتی، شتابدهندههای خشکشدگی نقش مهمی در تولید لاستیک، محصولات گومی، چسبها و بستهبندیها ایفا میکنند. آنها نه تنها فرآیند ولکانیزاسیون را شتاب میدهند بلکه به بهبود ویژگیهای فیزیکی محصول نهایی، مانند مقاوت کششی، مقاومت در برابر شکستگی و ویژگیهای قدیمی شدن، کمک میکنند. فرمولاسیونهای پیشرفته اکنون گزینههای دوستدار محیط زیست را در بر میگیرند که با مقررات محیطی سختگیرانه مطابقت دارند و در همان زمان عملکرد برتری ارائه میدهند. این شتابدهندهها به گونهای مهندسی شدهاند که نتایج یکسانی در دامنههای دما و شرایط پردازش مختلف ارائه دهند، که آنها را در فرآیندهای تولید مدرن غیرقابل جایگزین میکند.