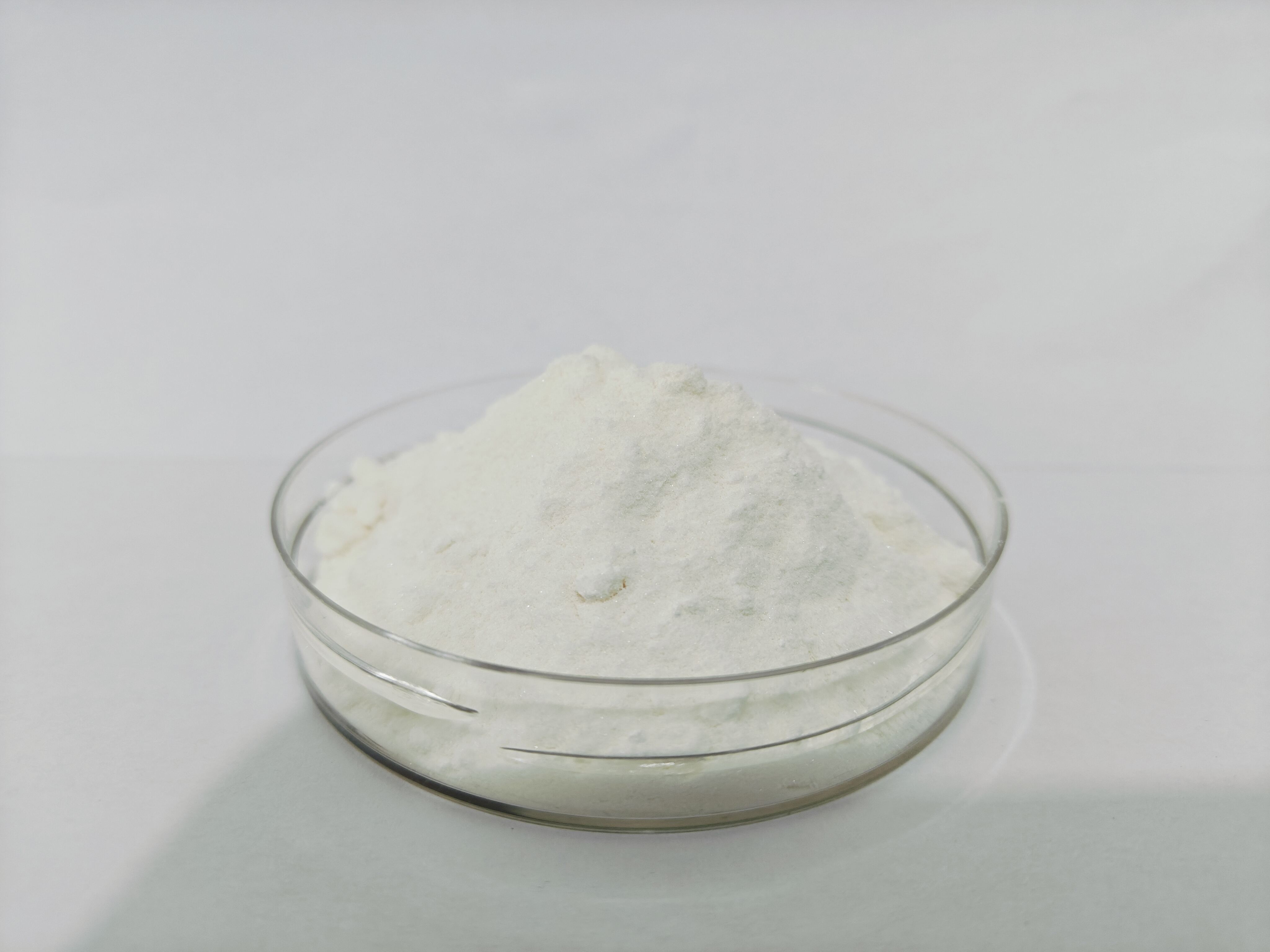

تواجه صناعة تغليف أشباه الموصلات تحديات معقدة بشكل متزايد، حيث تتطلب تصغير الأجهزة تحكمًا دقيقًا في المواد وظروف المعالجة. ومن بين التقنيات الحاسمة التي تمكّن حلول التغليف المتقدمة، محفزات خاملة حراريًا برزت كمركبات متطورة تُحدث تغييرًا جذريًا توفر تحكمًا غير مسبوق في عمليات المعالجة. تظل هذه المحفزات الخاصة غير نشطة عند درجة حرارة الغرفة، ولكنها تنشط بدقة عند تسخينها إلى حدود معينة، مما يمنح الشركات المصنعة القدرة على تحسين التوقيت وتقليل الهدر وتحسين الجودة الشاملة للمنتجات في عمليات تجميع أشباه الموصلات.

فهم آليات التنشيط الحراري

سلوك العامل الحفاز المُحفّز بالحرارة

الأساس النظري وراء العوامل الحفازة الكامنة حرارياً يكمن في تركيبها الجزيئي، الذي يمر بتغيرات تكوينية محددة عند التعرض لمدى درجات حرارة مسبق التحديد. وعلى عكس العوامل الحفازة التقليدية التي تبدأ التفاعل فوراً بعد الخلط، فإن هذه المركبات المتقدمة تحافظ على استقرارها الكيميائي حتى يحدث التنشيط الحراري. تتيح آلية التنشيط الخاضعة للتحكم هذه لشركات تصنيع أشباه الموصلات إعداد صيغ اللصقات، والمواد المعبئة من الأسفل (underfills)، والمواد المغلِّفة مسبقاً قبل عملية التصلب الفعلية بوقت طويل، مما يحسّن بشكل كبير من مرونة جدولة الإنتاج.

يمكن ضبط درجة حرارة التنشيط بدقة من خلال الهندسة الجزيئية، وغالبًا ما تتراوح بين 80°م و200°م حسب متطلبات التطبيق المحدد. ويضمن هذا الانتقائية الحرارية ألا يحدث التصلب المبكر أثناء تخزين المادة أو التعامل معها أو مراحل التجميع الأولية. تظل جزيئات العامل المساعد كامدة في تشكيلها المستقر حتى تتغلب طاقة الحرارة المطبقة على حاجز التنشيط، مما يُفعّل تفاعلات البلمرة أو الارتباط العرضي الضرورية للحصول على الخصائص النهائية للمادة.

اعتبارات التصميم الجزيئي

تحتوي العوامل المساعدة المتقدمة الكامنة حراريًا على هياكل جزيئية متطورة توازن بين الثبات والتفاعل. ويشمل عملية التصميم اختيار دقيق للمجموعات الوظيفية التي توفر درجة الحرارة المطلوبة للتفعيل مع الحفاظ في الوقت نفسه على ثبات طويل الأمد أثناء التخزين. فعلى سبيل المثال، تتميز المركبات القائمة على الإيميدازول بخصائص كمون حراري ممتازة إلى جانب نشاط تحفيزي فعال بمجرد التنشيط، مما يجعلها مناسبة بشكل خاص لمواد تغليف أشباه الموصلات القائمة على الإيبوكسي.

كما تؤدي عوامل الوزن الجزيئي والعوائق الفراغية أدوارًا مهمة أيضًا في تحديد أداء العامل المساعد. وعادةً ما تُظهر الأنواع ذات الوزن الجزيئي الأعلى فترات كمون محسّنة، في حين يمكن لأنماط الاستبدال المحددة أن تقوم بضبط دقيق لكل من درجة حرارة التنشيط ومعدل النشاط التحفيزي بعد حدوث التنشيط الحراري. ويتيح هذا المستوى من التحكم الجزيئي للمصصِّين إمكانية إنشاء حلول مخصصة للتطبيقات المحددة في تغليف أشباه الموصلات.

التطبيقات في تغليف أشباه الموصلات

تحسين مواد التعبئة السفلية

تمثل تطبيقات التعبئة السفلية أحد أكثر الاستخدامات أهمية للعوامل الحفازة الكامنة حرارياً في تغليف أشباه الموصلات. يجب أن تتدفق هذه المواد بشكل فعال حول الوصلات اللحامية الدقيقة وأسلاك الربط مع الحفاظ على تحكم دقيق في اللزوجة أثناء عملية الحقن. غالباً ما تؤدي العوامل الحفازة التقليدية إلى تجلط مبكر، مما يسبب صعوبات في المعالجة واحتمال إتلاف الجهاز أثناء التجميع.

يسمح إدخال العوامل الحفازة الكامنة حرارياً لتركيبات التعبئة السفلية بالحفاظ على خصائص تدفق مثالية في درجة حرارة الغرفة، مع ضمان اكتمال عملية التصلب بمجرد وصول التجميع إلى درجة الحرارة المحددة للمعالجة. يمنع هذا السلوك المتحكم به في التصلب خطر عدم اكتمال البلمرة في المناطق المظللة، وفي الوقت نفسه يمنع الإجهاد الحراري على المكونات الحساسة خلال المراحل الأولية لدورة التصلب.

تحسين تركيب المواد المغلّفة

تستفيد مواد التغليف بشكل كبير من تقنية المحفزات الخاملة حراريًا، خاصةً في تطبيقات صب القالب بالتحويل وصب القالب بالضغط. تتطلب هذه العمليات مواد تظل مستقرة أثناء ملء القالب مع تحقيق اتصال سريع ومتجانس بمجرد الوصول إلى درجة حرارة القولبة. ويمنع الطابع الخامل لهذه المحفزات حدوث الارتباط العرضي المبكر الذي قد يؤدي إلى عدم اكتمال ملء القالب أو حدوث عيوب سطحية.

تُظهر تركيبات المواد المغلّفة الحديثة التي تستخدم محفزات خاملة حراريًا تحسينات في الخصائص الميكانيكية، وتقليل التشوه، وزيادة الموثوقية تحت ظروف الدورات الحرارية. كما تتيح كينيات الاتصال المنضبطة تحسين أزمنة الدورة، مما يمكّن المصنّعين من موازنة متطلبات الإنتاجية مع مواصفات الجودة في بيئات الإنتاج عالية الحجم.

فوائد التحكم في العملية والجودة

مزايا الوقت الفعال الممتد

واحدة من أهم المزايا التي تقدمها العوامل الحفازة الكامنة حرارياً هي تمديد وقت العمل أو عمر الخليط النشط للصيغ التفاعلية. غالباً ما تفرض أنظمة العوامل الحفازة التقليدية قيوداً صارمة على مدة التعامل مع المادة وتطبيقها، مما يستدعي معالجة سريعة لمنع التصلب المبكر. يمكن أن يؤدي هذا الضغط الزمني إلى أخطاء في المعالجة، وهدر المواد، وانخفاض المرونة في التصنيع.

تتخلص الأنظمة الكامنة حرارياً من هذه القيود الزمنية من خلال الحفاظ على استقرار المادة في الظروف المحيطة لفترات طويلة، والتي قد تستمر أسابيع أو أشهر حسب تركيبة العامل الحفاز المحدد. يتيح هذا الوقت الطويل للعمل إجراء اختبارات أكثر شمولاً لمراقبة الجودة، وتحسين إدارة المخزون، وزيادة المرونة في جدولة الإنتاج دون المساس بأداء المنتج النهائي.

تحكم دقيق في درجة الحرارة

تتيح آلية التنشيط المعتمدة على درجة الحرارة لهذه العوامل الحفازة تحكّمًا دقيقًا في ملفات التصلب، مما يمكّن المصنّعين من تحسين ظروف المعالجة وفقًا لتكوينات الجهاز المحددة ومتطلبات الأداء. وتُعد هذه المستوى من التحكّم ذا قيمة كبيرة في تطبيقات التغليف المتقدمة حيث يكون إدارة الحرارة أمرًا بالغ الأهمية لموثوقية الجهاز وأدائه.

يمكن للمهندسين المختصين بالعمليات تصميم ملفات تصلب متعددة المراحل تستفيد من خصائص تنشيط العامل الحفاز، مع إمكانية الجمع بين مراحل منخفضة الحرارة للإغاثة من الإجهاد مع تنشيط بدرجة حرارة أعلى لتحقيق بلمرة كاملة. ويمكن أن يؤدي هذا المرونة في المعالجة الحرارية إلى تحسين كبير في معدلات العائد والموثوقية النهائية للمنتج في تطبيقات أشباه الموصلات الصعبة.

استراتيجيات تحسين الأداء

تحسين تركيز العامل الحفاز

يتطلب تركيز المحفزات الكامنة حراريًا تحسينًا دقيقًا لتحقيق التوازن بين سرعة التصلب وخصائص المادة وفترة المعالجة. عادةً ما تؤدي مستويات المحفز الأعلى إلى معدلات تصلب أسرع بمجرد حدوث التنشيط، ولكنها قد تقلل أيضًا من فترة الكمون الكلية وتؤثر على الخصائص الميكانيكية النهائية. على العكس، يمكن أن يؤدي انخفاض مستوى المحفز إلى تصلب غير كامل أو أوقات معالجة ممتدة تؤثر على كفاءة التصنيع.

يتم تحديد المستويات المثلى لتحميل المحفز عادةً من خلال تقييم منهجي لحركيات التصلب والخصائص الميكانيكية وخصائص المعالجة. توفر التقنيات التحليلية المتقدمة مثل المسعر التفاضلي الماسح والتحليل الريولوجي رؤى قيّمة حول العلاقة بين تركيز المحفز وأداء المادة، مما يمكن المصممين من تحقيق التوازن المثالي للتطبيقات المحددة.

اعتبارات توافق التركيب

يتطلب التنفيذ الناجح للعوامل الحفازة الكامنة حرارياً اهتماماً دقيقاً بتوافق التركيب، بما في ذلك التفاعلات مع المواد المعبئة، والمواد المضافة، والمكونات الأخرى القابلة للتفاعل. فقد تُسرّع بعض المواد المعبئة غير العضوية من تنشيط العامل الحفاز أو تتداخل مع آلية الكمون، في حين قد تؤثر مواد مضافة أخرى مثل محفزات الالتصاق أو عوامل تخفيف الإجهاد على حركية التصلب.

يضمن إجراء اختبارات توافق شاملة خلال تطوير التركيب أن جميع المكونات تعمل بشكل تآزري لتحقيق الخصائص الأداء المرغوبة. وتشمل هذه الاختبارات عادةً دراسات الشيخوخة المتسارعة، والتحليل الحراري، وتقييم الخواص الميكانيكية تحت ظروف بيئية مختلفة للتحقق من الاستقرار الطويل الأمد وثبات الأداء.

التطورات والابتكارات المستقبلية

هياكل عوامل حفازة متقدمة

تواصل جهود البحث والتطوير التركيز على إنشاء هياكل محفِّزات أكثر تطوراً من حيث التخفي الحراري، والتي توفر خصائص أداء محسّنة وتوسّع إمكانيات التطبيق. وتمثل التصاميم الجزيئية الجديدة التي تتضمن آليات تنشيط متعددة، ودرجات حرارة تنشيط قابلة للبرمجة، واستقرار بيئي محسن اتجاهات واعدة للتطوير المستقبلي.

قد تُمكّن التقنيات الناشئة مثل التغليف المجهري وآليات الإطلاق المتحكم بها من تحقيق تحكم دقيق أكثر في توقيت تنشيط المحفِّز والتوزيع المكاني له داخل مواد التعبئة والتغليف. ويمكن أن تتيح هذه الأساليب المتقدمة إمكانيات تطبيق جديدة مثل المواد ذاتية الإصلاح أو أنظمة التصلب التكيفية التي تستجيب لظروف المعالجة المحددة.

التكامل مع التصنيع الذكي

إن السلوك القابل للتنبؤ بالتفعيل للمحفزات الكامنة حراريًا يجعلها مرشحة مثالية للتكامل مع أنظمة التصنيع الذكية وتكنولوجيات الصناعة 4.0. يمكن أن يمكّن الرصد الفعلي لملفات درجات الحرارة جنبًا إلى جنب مع النمذجة التنبؤية لتفعيل المحفز من تحقيق تحكم أكثر دقة في العمليات وضمان الجودة في عمليات تغليف أشباه الموصلات.

يمكن أن توفر أنظمة الرصد المتقدمة للعمليات التي تستخدم محفزات كامنة حراريًا ملاحظات فورية حول تقدم عملية المعالجة، مما يتيح استراتيجيات تحكم تكيفية تُحسّن ظروف المعالجة بناءً على سلوك المادة الفعلي بدلاً من ملفات زمن-درجة الحرارة المحددة مسبقًا. ويمكن أن يحسن هذا المستوى من الذكاء في العمليات معدلات العائد بشكل كبير ويقلل من التباين في بيئات التصنيع عالية الحجم.

الأسئلة الشائعة

ما هي نطاقات درجات الحرارة المطلوبة عادةً لتفعيل المحفزات الكامنة حراريًا

تُفعَّل معظم العوامل الحفازة الكامنة حراريًا المصممة لتطبيقات تغليف أشباه الموصلات ضمن نطاقات حرارية تتراوح بين 80°م و200°م، حيث تُضبط نقاط التنشيط المحددة لتتناسب مع متطلبات المعالجة. ويمكن التحكم بدقة في درجة حرارة التنشيط من خلال التصميم الجزيئي، ما يسمح للمُحضِّرين باختيار عوامل حفازة تتماشى مع إمكانات المعالجة الحرارية الحالية والقيود الحرارية للأجهزة.

كم من الوقت يمكن تخزين الصيغ التي تحتوي على عوامل حفازة كامنة حراريًا قبل الاستخدام؟

تختلف ثباتية التخزين حسب تركيب العامل الحفاز المحدد وظروف التخزين، ولكن يمكن للصيغ الجيدة التحضير أن تحافظ عادةً على خصائصها لعدة أشهر إلى أكثر من سنة عند تخزينها في درجة حرارة الغرفة. وتُظهر بعض الصيغ المتطورة فترات ثبات تتجاوز سنتين في ظل ظروف مضبوطة، مما يوفر مزايا كبيرة في إدارة المخزون والتخطيط الإنتاجي.

هل تؤثر العوامل الحفازة الكامنة حراريًا على الخصائص الميكانيكية النهائية للمواد المعالجة؟

عند إعدادها بشكل مناسب، يمكن للعوامل الحفازة الكامنة حراريًا أن تحسّن بالفعل الخصائص الميكانيكية النهائية من خلال تمكين عملية علاج أكثر اكتمالاً وانتظامًا مقارنةً بنظم العوامل الحفازة التقليدية. إن آلية التنشيط المتحكم بها تسمح بكثافة ارتباط عرضي مُثلى وتقليل الإجهاد الداخلي، مما يؤدي غالبًا إلى تحسين المتانة والاستقرار الحراري والموثوقية طويلة الأمد للمواد المعالجة.

هل يمكن استخدام العوامل الحفازة الكامنة حراريًا بالتزامن مع نظم عوامل حفازة أخرى؟

نعم، يمكن في كثير من الأحيان دمج العوامل الحفازة الكامنة حراريًا مع نظم عوامل حفازة أخرى لإنشاء ملفات تعريف علاج متعددة المراحل أو آليات تنشيط هجينة. تتطلب هذه التركيبات تصميمًا دقيقًا لضمان التوافق وتجنب التفاعلات غير المرغوب فيها، ولكن يمكن أن توفر مرونة أكبر في المعالجة وتحسّن الخصائص النهائية عند تصميمها وتحسينها بشكل مناسب للتطبيقات المحددة.

جدول المحتويات

- فهم آليات التنشيط الحراري

- التطبيقات في تغليف أشباه الموصلات

- فوائد التحكم في العملية والجودة

- استراتيجيات تحسين الأداء

- التطورات والابتكارات المستقبلية

-

الأسئلة الشائعة

- ما هي نطاقات درجات الحرارة المطلوبة عادةً لتفعيل المحفزات الكامنة حراريًا

- كم من الوقت يمكن تخزين الصيغ التي تحتوي على عوامل حفازة كامنة حراريًا قبل الاستخدام؟

- هل تؤثر العوامل الحفازة الكامنة حراريًا على الخصائص الميكانيكية النهائية للمواد المعالجة؟

- هل يمكن استخدام العوامل الحفازة الكامنة حراريًا بالتزامن مع نظم عوامل حفازة أخرى؟