چرخه قالبسازی برای تولید انبوه بزرگ

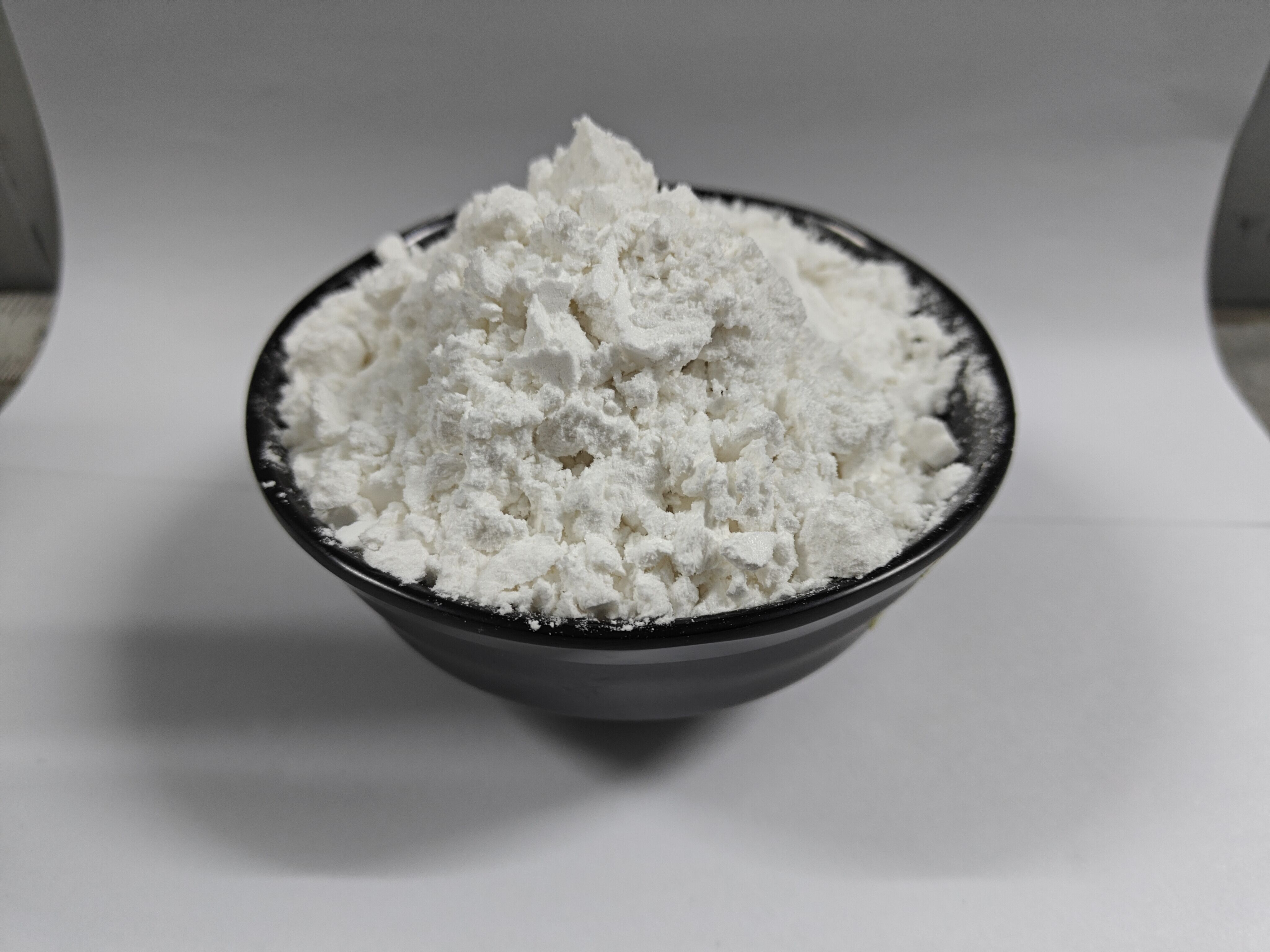

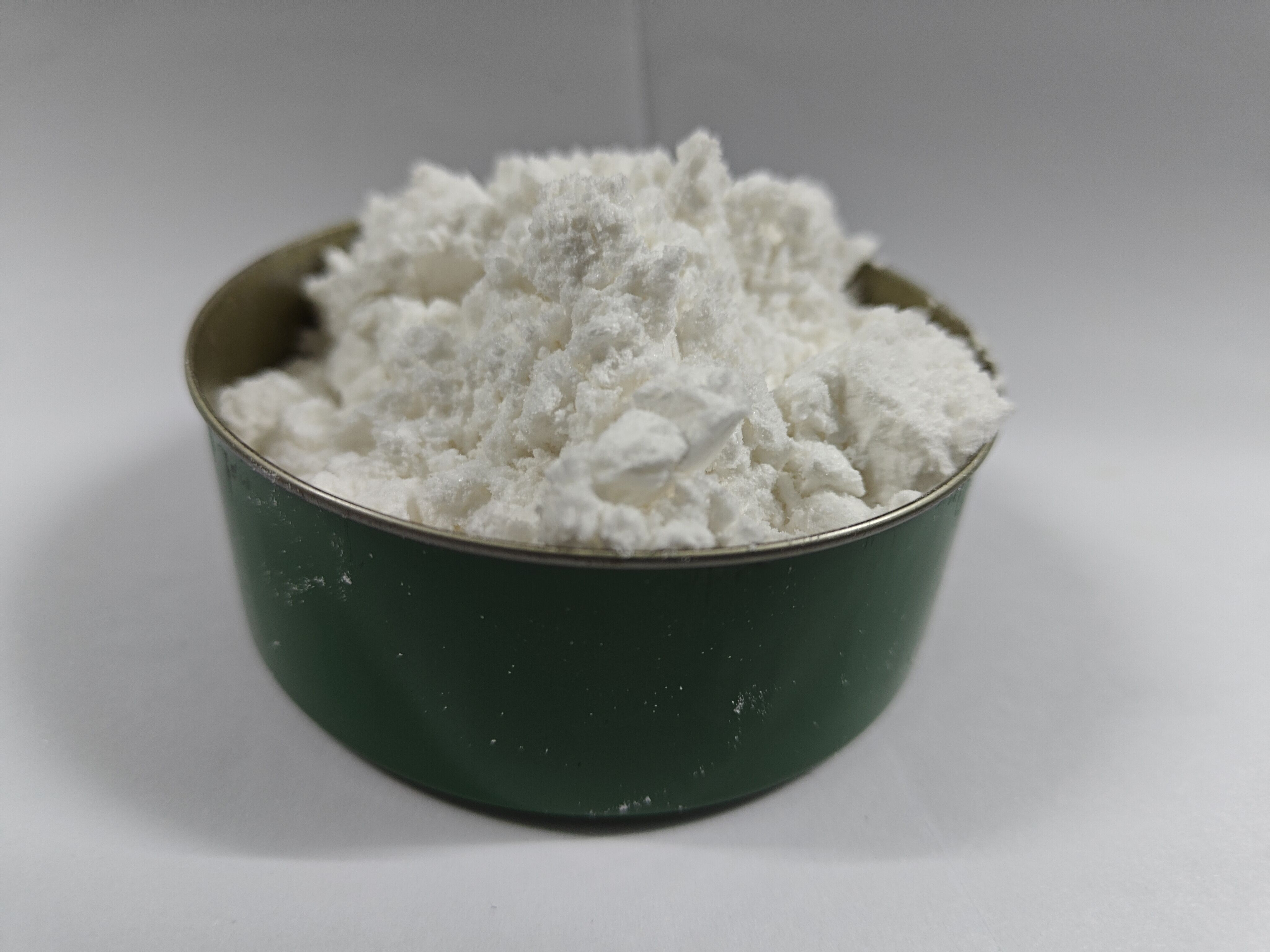

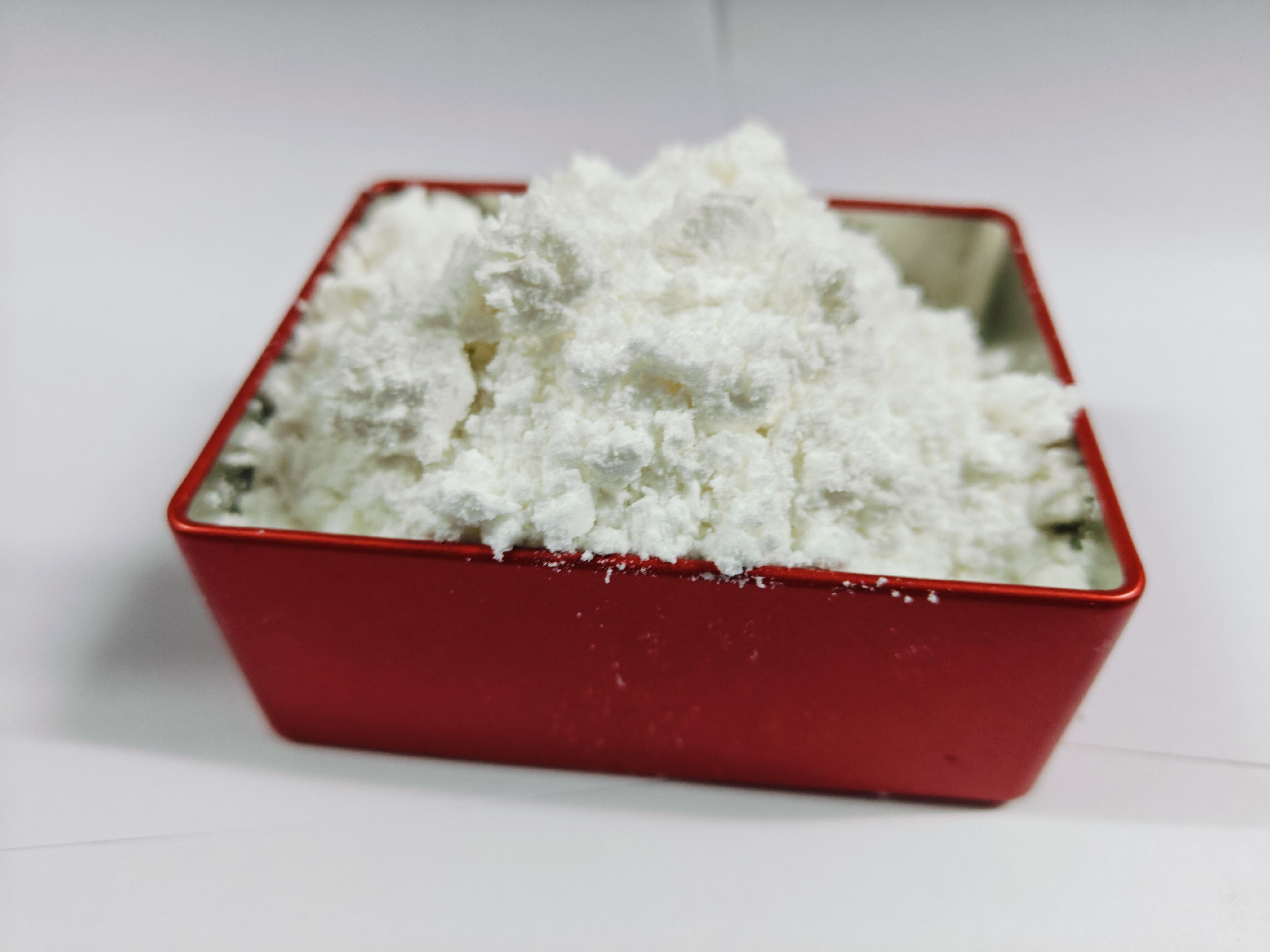

چرخه قالبگرایی برای تولید جمعی بزرگ یک فرآیند تولید پیچیده است که شامل مراحل بسیار مهمی میشود که طراحی شدهاند تا محصولات با کیفیت بالا و به صورت هماهنگ در مقیاس بزرگ تولید شوند. این رویکرد سیستماتیک با آمادهسازی مواد شروع میشود، که در آن مواد خام به دقت بر اساس نیازهای خاص انتخاب و آماده میشوند. سپس چرخه از طریق مراحل حیاتی شامل بستن قالب، تزریق، سرد شدن و خروجی حرکت میکند. در مرحله تزریق، مقدار دقیق مواد تحت شرایط فشار و دما کنترلشده به داخل حفره قالب وارد میشود. مرحله سرد شدن به مواد اجازه میدهد تا جامد شده و شکل مورد نظر خود را حفظ کنند، در حالی که سیستمهای کنترل دما پیشرفته به بهینهسازی بلوری و پایداری ابعادی کمک میکنند. مرحله خروجی به طور کارآمد محصولات تمام شده را بدون علت زدن آسیب یا تغییر شکل حذف میکند. سیستمهای خودکار پیشرفته این مراحل را هماهنگ میکنند، زمان دقیق و کیفیت ثابت را در هزاران چرخه تولید حفظ میکنند. چرخههای جدید قالبگرایی از حسگرهای هوشمند و توانایی نظارت در زمان واقعی استفاده میکنند، که امکان تنظیم فوری پارامترهای فرآیند را زمانی که لازم است فراهم میکند. این ادغام فناوری کارایی بیشینه و ضایعات حداقل را تضمین میکند و آن را برای صنایعی که به تولید بزرگمقیاس اجزای پیچیده نیاز دارند مناسب میسازد.