چسبندگی ذوب کم در طول مدل سازی

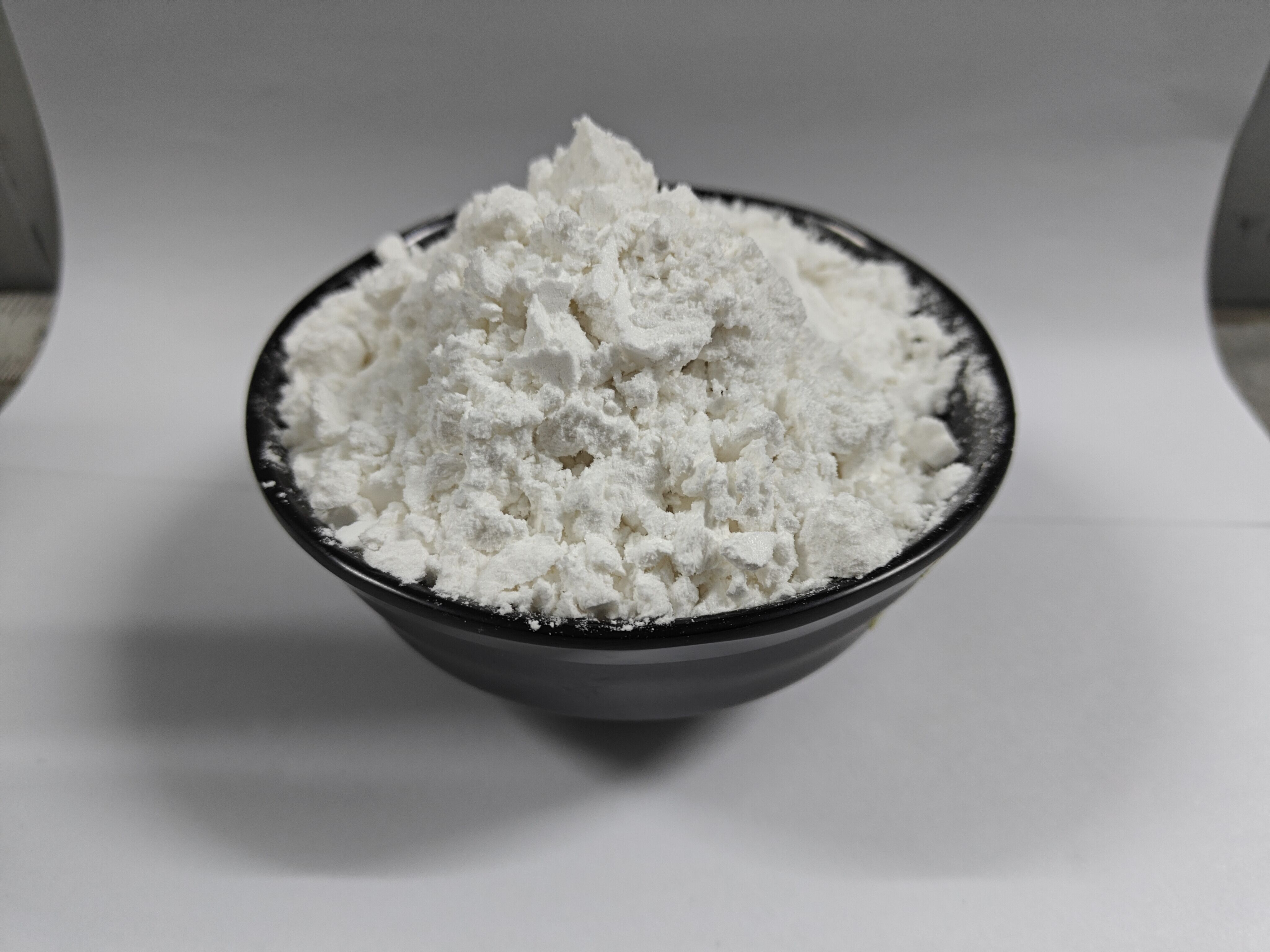

ویسکوزیته پایین در حین قالبگیری یک ویژگی کلیدی در پردازش پلیمر است که به طور قابل توجهی بر کیفیت و دقت فرآیندهای تولید اثر میگذارد. این ویژگی به توانایی مواد برای جریان آسان زمانی که به نقطه ذوب گرم میشوند، اشاره دارد که به پر کردن بهینه فضاهای قالب و تضمین شکلدهی دقیق قطعات کمک میکند. فناوری شامل مدیریت دما و فشار تحت کنترل دقیق برای دستیابی به ویژگیهای جریان مطلوب است. در کاربردهای صنعتی، ویسکوزیته پایین در حین ذوب، تولید قطعات پیچیده با هندسههای چالشبرانگیز، دیوارههای نازک و ویژگیهای جزئی را تسهیل میکند. این ویژگی به خصوص در قالبگیری تزریقی ارزشمند است، زیرا مواد باید سریع و یکنواخت فضاهای قالب را پر کنند تا عیوبی مانند پر نشدن کامل، خطهای جوش یا گرفتن هوا را جلوگیری کنند. فناوری شامل فرمولاسیونهای پیشرفته پلیمری است که به طور خاص طراحی شدهاند تا پایداری را در حالی که ویسکوزیته کاهش یافته در دماهای پردازش نگهداری کنند. این مواد اغلب اصلاحکنندههای جریان و کمکهای پردازشی را در بر دارند که عملکرد آنها را در دوره قالبگیری افزایش میدهند. علاوه بر این، ویسکوزیته پایین در حین ذوب به دورههای تولیدی سریعتر، مصرف انرژی کمتر و بهرهوری کلی تولید بالاتر کمک میکند. این ویژگی در صنایع مختلفی از جمله خودرو، الکترونیک، دستگاههای پزشکی و تولید کالاهای مصرفی مورد اهمیت قرار میگیرد که در آنها کنترل دقیق بعدی و سطح پایانی با کیفیت بالا اصلی است.